УСТАНОВКА ГРАНУЛИРОВАНИЯ КАРБАМИДА

С.В. Афанасьев

ПАО «ТоАЗ», г. Тольятти, Россия

Для получения товарной формы карбамида большой практический интерес представляют инновационные методы, основанные на применении грануляционных линий, улучшающих качество производимой продукции. Гранулирование агрохимиката в соответствии с требованиями ГОСТ позволяет решить многочисленные проблемы по его транспортировке и хранению, внесению в почву в качестве удобрения [1].

Известно устройство гранулирования карбамида путем постепенного наращивания или укрупнения размеров гранул в непрерывно действующих аппаратах с псевдоожиженным слоем материала [2]. Технологический процесс осуществляют смешиванием ретура, т.е. части дроблёного готового продукта, с концентрированным расплавом. После завершения процесса гранулирования твердые частицы рассеиваются, и фракции, не отвечающие по размерам зерен техническим условиям на продукт, используются в качестве ретура, причем крупная фракция подвергается предварительному измельчению.

Основными недостатками рассматриваемых линий грануляции являются низкий выход целевого продукта, повышенные энергозатраты и сравнительно невысокое качество конечного продукта.

Гранулирование минеральных удобрений подробно описано в [3]. Установка включает корпус с воздухоподводящими и воздухоотводящими клапанами, штуцеры подвода ретура в зону гранулирования, и штуцер выгрузки гранулированного продукта. Распределительная решетка снабжена отверстиями на горизонтальных и наклонных, под углом 450 к горизонту, участках. Над рабочей решеткой на расстоянии, достаточном до прохода псевдоожиженного вращающегося потока ретура, установлены по две наклонных расходящихся к верху и симметрично расположенных к середине продольных направляющих стенки, между которыми, в центральной части, установлены два ряда распыляющих форсунок, направленных в сторону наклона направляющих стенок.

Использование данного гранулятора значительно повышает качество вырабатываемого продукта за счет обеспечения стабильного температурного режима, однако при этом не исключено образование частиц более крупных размеров - крупнее размеров товарной фракции (>4 мм). Это затрудняет ведение процесса и поддержание стабильного вращения псевдоожиженного потока и приводит к дополнительным энергозатратам на дробление некондиционных гранул.

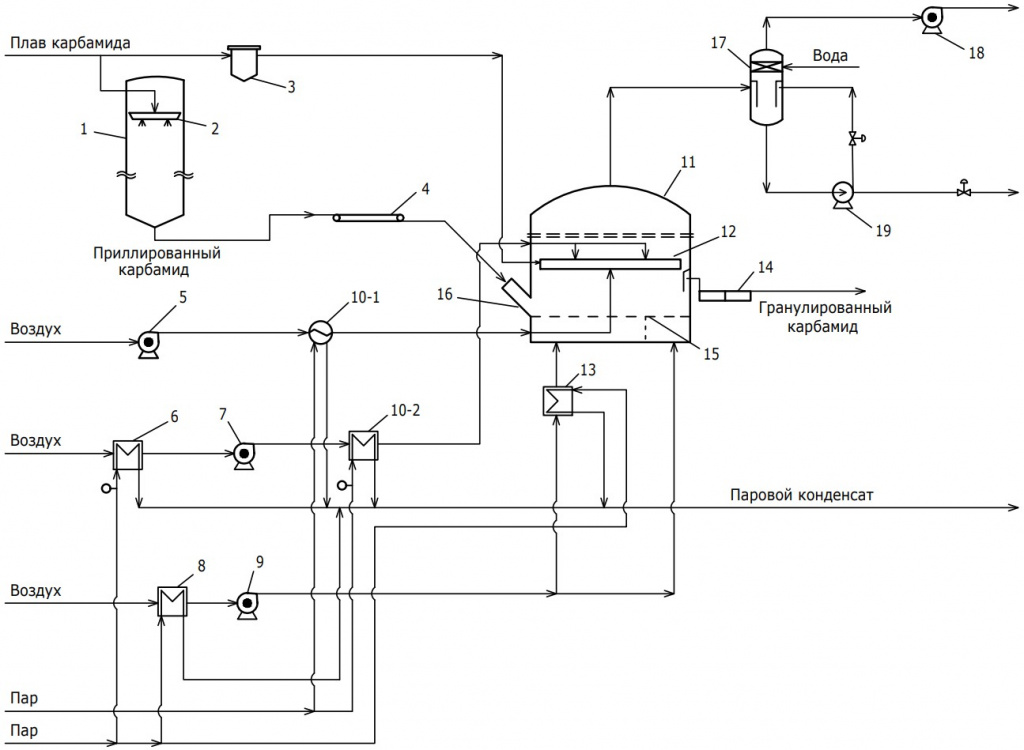

Рис. Установка гранулирования карбамида

Более совершенным по технической сущности является гранулирующее устройство, предложенное в [4].

Оно представляет контейнер в форме параллепипеда с прямоугольным поперечным сечением, с перфорированным днищем для подачи потока воздуха или другого соответствующего ожижающего газа, расположенное между двумя противоположными длинными стенками и двумя короткими боковыми стенками, из которых одна короткая стенка имеет клапан для ввода ретура, а через окно второй выгружается гранулированный продукт. При этом на одной или обеих длинных боковых стенках устанавливается распределитель, с помощью которого в псевдоожиженный слой направляется поток текучей среды, содержащий маточную жидкость.

Следует отметить, что и для данного гранулятора характерны те же недостатки, что и в выше рассмотренном устройстве и, в первую очередь, сложность поддержания заданного гранулометрического состава азотного удобрения.

Наиболее перспективной в ряду известных установок является установка грануляции карбамида, реализованная в ПАО «ТоАЗ» и включающая, гранулятор с системой транспортировки твердого азотного удобрения и плава, блоками воздушных компрессоров и теплообменников и узлом мокрой очистки запыленного воздушного потока и дополнительно башню приллирования с одной или несколькими разбрызгивающими корзинами, а в качестве гранулятора используется наклонный аппарат в форме параллепипеда с углом наклона не более 100, имеющий плоскую или эллиптическую крышу с отводом запыленного воздуха на мокрую очистку, перфорированную распределительную решетку для воздушного потока и створку с узлом распылительных головок для ожижения плава карбамида, снабженных сенсорами регулировки подачи сжатого воздуха, а пространство под распределительной решеткой разделено перегородкой для формирования в зоне псевдоожиженного слоя двух закрученных навстречу друг другу асимметричных вихревых потоков [5].

Она представлена на рисунке и работает следующим образом.

Плав карбамида с температурой 136 0С делится на два потока в соотношение 3:1, причем основной подается в башню приллирования карбамида 1 на встроенную в нее вращающуюся корзину 2, а меньший на фильтр 3 для очистки от механических примесей и далее насосом на узел из 28 распылительных головок, установленных в створке 12 корпуса гранулятора 11. Ожижение карбамида достигается в распылительных головках подачей сжатого воздуха от компрессора 5, подогреваемого в теплообменнике 10-1 до температуры 180 – 200 0С. Благодаря этому тонкодисперсные частицы карбамида представляют эмульсию и насыщены многочисленными пузырьками воздуха.

Каждая головка распылителя снабжена сенсором регулировки подачи воздуха с целью формирования распылительного «факела».

Приллированный карбамид с температурой 60 – 800С с помощью транспортера 4 через балансовый клапан 16 непрерывно поступает на распределительную перфорированную решетку 15, установленной в нижней части гранулятора. Пространство под ней разделено перегородкой на две области разного объема, в которые по воздухоподводящим штуцерам компрессором 9 нагнетается воздух, подогреваемый теплообменниками 8 и 13 до температуры 15 – 35 0С.

При контакте приллированного карбамида с воздушным потоком образуется псевдоожиженный слой в виде двух вращающихся навстречу друг другу цилиндрических вихрей. Их формированию способствует питание створки продувочном воздухом от вентилятора 7, нагреваемого теплообменниками 6 и 10-2 до температуры 40 – 55 0С.

Использование башни приллирования со встроенными разбрызгивающими корзинами позволяет получать карбамид с размером частиц (приллов) 1,5 – 2,5 мм и подавать их на последующую грануляцию.

При соприкосновении приллов с ожиженным плавом (эмульсией) в зоне псевдоожиженного слоя происходит наращивание диаметра частиц до размера 2 – 4 мм, которые перемещаются к разгрузочному окну и попадают на конвейер 14. Движению гранулированного карбамида за границы гранулятора способствует расположение аппарата с углом наклона около 7 град.

Для улавливания пыли из отводимого воздушного потока предусмотрен узел мокрой очистки, включающий скруббер 17, вентилятор 18 и циркуляционный насос 19.

Предлагаемая установка гранулирования позволяет повысить выход целевого продукта за счет исключения получения некондиционных гранул выше размеров верхнего размера товарной фракции, например, более 4 мм, в результате использования распылительных головок оригинальной конструкции, в которых достигается ожижение плава карбамида сжатым воздухом. Одновременно с этим сводятся к минимуму затраты на дробление и классификацию крупных гранул до качества ретура, значительно упрощается контроль за проведением процесса гранулирования, улучшается визуальное наблюдение за работой каждой распылительной головки, практически полностью подавляется налипание на боковые стенки частиц плава карбамида [6].

Список литературы.

1.Афанасьев С.В. Процессы и аппараты химической технологии. Учебник для работников промышленных предприятий и студентов ВУЗов. Самара.: Изд. СНЦ РАН. 2020. - 407 с.

2.Позин М. Е. Технология минеральных удобрений. Учебник для химико-технологических высших учебных заведений. – 3-е издание. – Л.-М.: Химия. 1965. – 432 с.

3. RU № 2163901.Способ гранулирования азотных удобрений и устройство для его осуществления/ Н.А. Янковский и др. Опубл. 10.03.2001. Бюл. №7.

4. RU №2283171. Способ гранулирования в псевдосжиженном слое и гранулятор/ Джанфранко Бедетти. Опубл. 10.04.2005. Бюл. №10.

5. RU № 114873.Установка гранулирования карбамида/ В.Н. Махлай, В.А. Семёнова, С.В. Афанасьев, А.В. Комин. Опубл. 20.04.2012. Бюл. №11.

6. RU № 90353. Установка гранулирования карбамида/ В.Н. Махлай, С.В. Афанасьев. Опубл. 10.01.2010. Бюл. №1.

Календарь событий

Календарь событий