Универсальная установка по переработке отходов птицефабрик в органическое удобрение

ООО «ЦентрПромХимСервис» Генеральный директор Сизов Дмитрий Юрьевич

Главный инженер Шатохин Виталий Иванович

АО «ИПН» Яицких Вероника Георгиевна

По данным Всероссийского научно-исследовательского конструкторского и проектно-технологического института органических удобрений и торфа (ВНИПТИОУ) в РФ функционирует более 600 птицефабрик различных по своей мощности – от 50 тыс. до 1,5 млрд. яиц и от 20 тыс. до 460 тыс. тонн мяса.

При этом по данным региональных экологических служб не более трети птицефабрик вывозят образующийся помет на поля. Остальные предприятия традиционно собирают и хранят отходы в гигантских искусственных котлованах – пометохранилищах, распространяющих отвратительный запах на большие расстояния. Многолетние накопления пометной массы стали образовываться вблизи многих птицефабрик в прилегающих оврагах, около водостоков и даже в лесных массивах.

В настоящее время более 2,4 млн. га земли занято под хранение помета, из которых 20% уже являются сильно загрязненными, 54% - загрязненными, 26% - слабо загрязненными. Экологический ущерб от нарушения регламентов использования нативного помета в настоящее время оценивается в 150 млрд. рублей.

По приблизительной оценке почти 50% всех отечественных птицефабрик не имеют системы очистки пометных стоков и обработки сточных вод. От одной птицефабрики средней мощности ежегодно поступает свыше 40 тыс. м3 сточных вод, содержащих высокое количество кератинов, содержащихся в пухе и перьях птицы, жиров и белков, а также высокую концентрацию взвешенных веществ обуславливающих высокую мутность и цветность.

По данным Всемирной организации здравоохранения бесподстилочный нативный помет является фактором передачи более 100 видов различных возбудителей болезней животных и человека.

Помет птиц включен в Федеральный классификационный каталог отходов как токсичный отход III класса опасности и за его хранение с птицефабрики взимается базовая плата в размере 1327 руб/т (Постановление Правительства РФ от 13.09.2016г. №913).

По оценкам Минсельхоза платежи агрокомпаний за размещение на своих угодьях навоза/помета и других отходов доходят до 35 млрд. рублей в год, не считая штрафов за загрязнение окружающей среды.

Установлено, что 25,6% энергии кормов идет на переваривание и усвоение, 16,4% переходит в продукты животноводства, а большая часть (около 58%) реализуется в виде навоза/помета. Этот ресурс может использоваться как органическое удобрение, которое, для сохранения энергетического баланса, должно быть использовано при выращивании и производстве кормов.

В настоящее время в РФ, по данным Института почвоведения МГУ-РАН, продолжается истощительное землепользование, что грозит почвенно-экологическим кризисом. Ежегодный вынос питательных веществ из почвы почти в 3 раза превышает их возврат с вносимыми минеральными и органическими удобрениями.

Таким образом, огромное значение приобретает вопрос поиска технологий, обеспечивающих гарантированное производство обеззараженных и обезвреженных органических удобрений, в целях повышения плодородия почвы, охраны природы, сохранения здоровья животных и населения, а так же увеличения рентабельности производства.

Краткий обзор рынка органических удобрений в мире и в РФ

Объем глобальной торговли органическими удобрениями в настоящее время составляет приблизительно 5,5 – 6,0 млн. тонн в год при обороте около 1 100 – 1 300 млн. долларов США в год в 2016-2017 гг. За последние 10 лет данный рынок и по объему, и по стоимости вырос более, чем в 3 раза и сохраняет тенденцию роста еще на 12% к 2022 году.

ЕС играет очень важную роль в общем экспорте товаров данной группы, и его доля в мировом обороте составляет 71,5%. Азия экспортирует только 15% от объема экспорта ЕС.

Бизнес органических удобрений во всем мире носит преимущественно региональный характер, и только излишки обычно экспортируются за пределы производящего региона.

Единого промышленного рынка органических удобрений в РФ не существует. Это связано в первую очередь со сложностью транспортировки больших объемов на значительные расстояния. Цены на органические удобрения на основе птичьего помета на внутреннем рынке колеблются в диапазоне 6 – 10 тыс. рублей за тонну при производственной себестоимости продукта 1 – 3 тыс. рублей за тонну.

Существующие технологии переработки помета в удобрение

Современная наука предлагает сегодня широкий спектр технологий и оборудования, позволяющий эффективно и выгодно перерабатывать отходы животноводческого комплекса, которые обуславливают экологические опасности данной отрасли аграрного производства.

Сотрудниками Всероссийского научно-исследовательского технологического института птицеводства (ВНИТИП) были проведены исследования, которые включали определение основных физико-механических характеристик помета, его количественное поступление от птицы с учетом ее вида и возраста и сформулированы исходные условия, достаточные для обоснования той или иной технологии производства.

Пассивное компостирование. Это самый простой способ получения органических смесей (птичий помет + местные органические отходы). Смесь формируется в штабели высотой не более 2,5 м. Через 6-8 месяцев хранения на полевых площадках происходит созревание смеси в процессе роста и развития мезофильных и термофильных микроорганизмов, в результате чего и образуется компост. Этот метод требует специально оборудованных площадок, техники и большого количества торфа, соломы или других материалов, снижающих содержание влаги. При соблюдении технологии получают биогумус хорошего качества, однако 45 - 55% азота, 10% фосфора и некоторое количество других питательных веществ теряется в виде газов, значительно загрязняя атмосферный воздух.

Интенсивное компостирование. Этот способ применяют на установках небольшой мощности. Органическую смесь загружают в специальные ферментеры, процесс созревания происходит за 6-7 суток. Для каждой операции компостирования в ферментер загружается специальный состав микрофлоры, создается оптимальный температурный режим, а в реакционную массу нагнетается воздух, который резко интенсифицирует рост и развитие мезофильных и термофильных микроорганизмов. Однако, в результате интенсивной отдувки реакционной массы происходит и значительная потеря питательных веществ - в процессе компостирования теряется до 65% азота, содержащегося в исходном помете. Стоимость биопрепарата, добавляемого на каждую операцию ферментации является весомой добавкой к стоимости конечного продукта.

Анаэробное сбраживание с производством биоудобрений и энергии. В основе этой технологии лежит микробиологическая деструкция органической части помета в анаэробных условиях с последующим биосинтезом метана. Из одной тонны нативного помета может быть произведено 180 – 200 нм3 биогаза. Из 1 нм3 биогаза можно получить 2 кВт ч электрической энергии или 3 кВт ч тепловой энергии. Метод широко используется в Западной Европе, где субсидируется государством. В России этот метод не получил широкого распространения, так как себестоимость получаемой энергии значительно превышает централизованные источники аналогичных видов энергии, а органическое удобрение уступает и по стоимости, и по качеству продукту, полученному любым другим способом.

Высокотемпературная сушка помета. Процесс состоит из следующих основных операций: доставка помета к месту переработки мобильным транспортом, отделение крупных примесей, высокотемпературная сушка в потоке топочных газов (температура 600 – 7000С), охлаждение высушенного продукта и отправка его на хранение, очистка выбрасываемых в атмосферу паров и газов. Происходит практически полная стерилизация продукта и обезвреживание всех вредностей, получение концентрированного комплексного органического удобрения с широким спектром применения. Сухой помет можно использовать в качестве кормовой добавки жвачным животным. Недостатками известных технологических схем данного метода являются:

1. Нерациональное использование тепловой энергии сушильного агента, в результате чего отмечаются высокие удельные затраты топлива.

2. Предлагаемой технологическое оборудование не обеспечивает герметичности производственной схемы, поэтому в производственной зоне присутствует сильный неприятный запах.

3. Отсутствие очистки отходящей парогазовой смеси сушильного агента от вредных примесей аммиака, в результате чего наступает ответственность за загрязнение атмосферного воздуха в виде регулярной платы за «выбросы загрязняющих веществ в атмосферный воздух стационарными источниками».

Вакуумная сушка. Этот способ термической сушки помета происходит при остаточном давлении 200 – 400 мм. рт. ст. и позволяет обеспечить обработку помета в режиме щадящих температур с сохранением всех полезных свойств химических элементов в органическом удобрении, значительно снизить дельный расход топлива и сократить время процесса сушки. Однако, данный метод получения органического удобрения, как правило, реализуется в периодической технологической схеме, что существенно увеличивает удельные капитальные затраты на производственную установку.

Следует отметить, что термические методы переработки помета позволяют максимально сохранить в продукте питательные вещества и после переработки жидкого помета получить сухой порошок с заданной влажностью и с содержанием органического вещества 62%, азота, фосфора, калия, соответственно, 4,32%, 2,21%, 1,12%, а сточную воду (конденсат) направить на очистные сооружения для обезвреживания и последующей очистки.

Универсальная установка по переработке отходов птицефабрик

Наиболее перспективной технологией для широкого применения на птицефабриках любой специализации и производительности является высокотемпературная сушка помета.

Остановимся более подробно на универсальной установке по переработке птичьего помета методом непрерывной сушки под разряжением средней мощностью 100 тн/сутки по сырью. Получаемую продукцию предполагается направлять в отрасль растениеводства и на санацию истощенных земель.

Сырьем установки является птичий помет от птицефабрик с бесподстилочным содержанием птицы. Исходная влажность сырья 60 – 90%.

В качестве готовой продукции выступает высушенный и дезактивированный субстрат, прогнозируемые физико-химические показатели качества которого приведены в таблице 1.

Таблица 1

|

Показатель |

Ед. измерения |

Результат |

|

Массовая доля влаги |

% |

19,3 |

|

Массовая доля сухого вещества |

% |

80,7 |

|

рН |

ед. |

6,7 |

|

Азот общий |

% |

4,3 |

|

Фосфор общий |

% |

2,3 |

|

Калий общий |

% |

1,1 |

|

Массовая доля органического вещества |

% |

60,7 |

|

Массовая доля органического вещества в пересчете на углерод |

% |

30,4 |

|

Отношение С:N |

|

8:1 |

|

Массовая доля аммонийного азота |

% |

0,5 |

Технологическое оборудование, пульт управления, площадка готовой продукции текущей выработки и подсобные помещения размещаются в каркасном, обшитом сэндвич-панелями, здании, площадью 300-400 м2, оснащенном системами приточно-вытяжной вентиляции и пожаротушения.

В этом же здании размещается узел рекуперации тепла производственного конденсата и отдувочных газов, система нейтрализации и очистки производственного конденсата.

Производственная площадка оборудуется системами промышленной, ливневой и бытовой канализации.

В составе установки сушки помета может быть предусмотрен крематор для утилизации органических отходов убойного цеха и падежа птицы с узлом рекуперации тепла уходящих газов.

Исходный помет, высушенный при температуре 600 – 700 0С (остаточная влажность 12 – 19 % масс.), приобретает свойство сыпучести, при этом сохраняя питательные свойства. При переработке помета в органическое удобрение в перерабатываемую массу могут быть добавлены измельченные отходы яичной скорлупы и золы крематора.

Технологическая схема может быть дополнена установкой грануляции высушенного помета. Однако, надо понимать, что гранулированный помет не имеет никаких преимуществ перед рассыпчатым продуктом, а добавление стадии грануляции увеличивает капитальные затраты на установку более, чем в два раза.

Термическая обработка помета уничтожает патогенные микроорганизмы и доводит его практически до стерильной чистоты.

Таблица 2

Производительность установки и потребление энергоресурсов

|

№№ |

Показатели |

Ед. измерения |

Значение |

|

1 |

Производительность по сырью (65% влажн.) |

кг/час |

4 000 |

|

2 |

Производительность по продукту (15% влажн.) |

кг/час |

1 700 |

|

3 |

Потребление электроэнергии |

кВт |

300 |

|

4 |

Потребление природного газа |

нм3/час |

450 |

|

5 |

Техническая вода со стороны |

|

Не требуется |

|

6 |

Воздух КИП |

|

Не требуется |

|

7 |

Режим работы |

|

Сменный |

|

8 |

Обслуживающий персонал |

чел/смена |

2 |

|

9 |

Количество часов работы в год |

час |

8 400 |

В традиционных схемах сушки птичьего помета отработанные газы, содержащие вредные примеси, сбрасываются в атмосферу, но предлагаемая технология сушки предусматривает циркуляционную схему отработанных газов с многоступенчатой очисткой. При этом количество сбрасываемого в атмосферу газа резко сокращается. Применение комплексного подхода обеспечивает содержание вредных газов в сбросном газе в пределах установленных норм.

Работа системы сушки в разряженной среде исключает попадание неочищенного газа через неплотности оборудования в атмосферу.

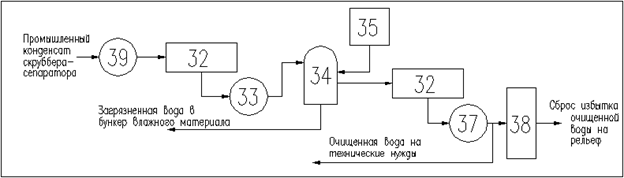

Получаемый в процессе сушки промышленный конденсат обрабатывается реагентами для нейтрализации вредных примесей и направляется на многоступенчатую очистку. Получаемая в процессе очистки вода может быть использована в качестве технической воды на птицефабрике или сбрасываться на рельеф.

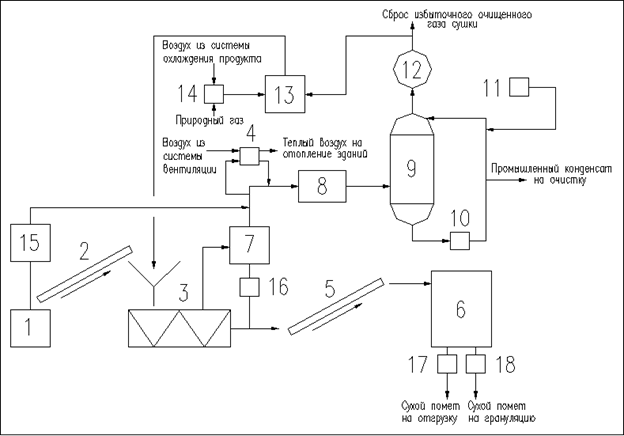

Описание технологической схемы установки

Влажный материал из бункера 1, с помощью питателя 2, подается в загрузочное устройство барабанной сушилки 3. Одновременно с материалом, в загрузочное устройство подается сушильный агент из теплогенератора 13, который образуется за счет смешения продуктов сгорания природного газа на горелке 14 и рециклового газа сушки.

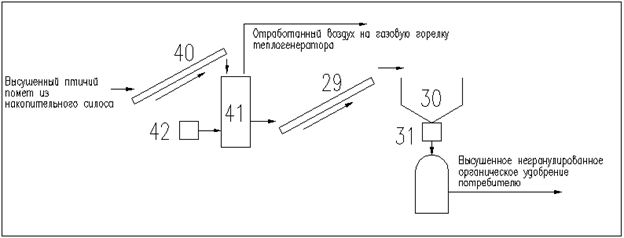

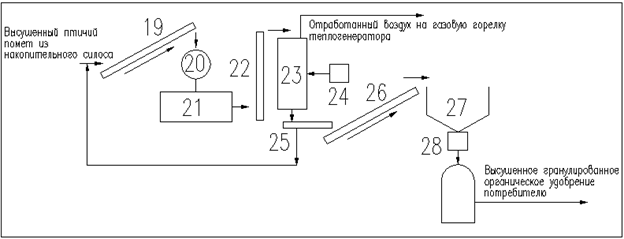

Высушенный материал из барабанной сушилки транспортером 5 направляется в силос накопления 6. Из силоса накопления материал может отгружаться как готовый продукт или можеть быть направлен на гранулирование.

Отработанный сушильный агент очищается от пыли в циклоне 7 и направляется в воздушный холодильник-конденсатор 8. Промышленный конденсат отделяется от сушильного агента в скруббере-сепараторе 9, забирается насосом 10 и, после введения нейтрализатора дозировочным блоком 11, направляется на орошение насадки скруббера-сепаратора, где происходит отмывка сушильного агента от вредных примесей. Избыточный промышленный конденсат выводится в систему очистки конденсата.

Очищенный сушильный агент с верха скруббера-сепаратора забирается дымососом 12 и направляется на смешение в теплогенератор.

Принципиальная схема установки сушки птичьего помета

Принципиальная схема установки гранулирования птичьего помета и очистки промышленного конденсата

Перечень основного оборудования:

1. Бункер влажного материала

2. Питатель

3. Барабанная сушилка

4. Теплообменник-утилизатор

5., 19., 40. Транспортер высушенного продукта

6. Накопительный силос

7. Циклон

8. Воздушный холодильник

9. Скруббер-сепаратор

10. Насос

11. Блок подачи нейтрализатора

12. Дымосос

13. Теплогенератор

14. Газовая горелка

15. Вентиляторы

16. , 17., 18. Шлюзовый питатель

20. Молотковая дробилка

21. Гранулятор

22. Вертикальный транспортер горячих гранул

23. Охладитель гранул с циклоном

24. Вентилятор охлаждающего газа

25. Вибросито

26. Транспортер гранулированного продукта

27. Бункер-накопитель гранулированного продукта

28. Шлюзовый питатель затарки в биг-беги.

29. Транспортер высушенного продукта

30. Бункер-накопитель высушенного продукта

31. Шлюзовый питатель затарки в биг-беги

32. Емкость промышленного конденсата

33. Насос промышленного конденсата

34. Установка очистки конденсата

35. Блок приготовления и дозирования реагентов

36. Емкость очищенной воды

37. Насос очищенной воды

38. Фильтр очищенной воды

39. Теплообменник-утилизатор

41. Охладитель негранулированного продукта с циклоном

42. Вентилятор охлаждающего воздуха

Календарь событий

Календарь событий