Мониторинг состояния промышленного оборудования с помощью анализа отработанного масла

Правильное смазывание оборудования – один из важных факторов, обеспечивающих долгий беспроблемный срок службы промышленного оборудования. По оценкам специалистов, 75% всех отказов подшипников в оборудовании связаны именно с проблемами смазки. Независимо от того, вызваны ли эти сбои загрязнением или неправильной смазкой, ценность правильной смазки невозможно переоценить.

С.Ю. Зубкова, к.х.н. - Ведущий эксперт по анализу масел

Р.А. Романов, к.т.н. – Директор по маркетингу и сбыту

ООО "Балтех" (Санкт-Петербург, Россия)

Анализ смазочных масел, смазок и гидравлических жидкостей дает быстрое и точное представление о том, что происходит внутри генераторов, коробок передач, компрессоров, гидравлических систем и других критически важных машин. Он также дает важную информацию о состоянии самого масла. Эффективный мониторинг смазочного масла позволяет эффективно планировать техническое обслуживание, сводя к минимуму риск повреждения дорогостоящего оборудования и избегая незапланированных простоев.

Анализ масла в последнее время все более часто используется на промышленном рынке в качестве эффективного способа определения состояния смазочных материалов, задействованных в технологических установках и оборудовании. При этом мониторинг состояния оборудования по анализу использованного масла основывается на проведении периодических измерений и последующем анализе тенденций для определения состояния оборудования. Он предполагает отбор проб масла на регулярной основе. В дополнение к регулярному отбору проб существует четыре основных предварительных условия для обеспечения эффективности этого метода:

1. Точность и репрезентативность отбора проб.

2. Использование правильного набора аналитических методов и оборудования для определения необходимых параметров.

3. Точная интерпретация результатов.

4. Наличие обратной связи для подтверждения интерпретации анализа.

Рассмотрим подробнее каждую из этих составляющих эффективной программы по анализу масла. Первоначально важно установить подходящую точку отбора проб на оборудовании, которое будет контролироваться, так, чтобы последовательные пробы могли быть взяты настолько легко, насколько это возможно, предпочтительно без необходимости удаления ограждений или других частей оборудования.

В идеале образец следует отбирать, когда машина достигла рабочей температуры, и оборудование работает нормально. Проба должна отбираться, предпочтительно, когда масло находится в турбулентном потоке, т.е. когда машина все еще работает. Если это невозможно, то это следует сделать как можно скорее после прекращения циркуляции смазочного материала. Любые мертвые зоны циркуляции масла, такие как редко используемые секции в гидравлическом контуре, не должны использоваться для пробоотбора.

.jpg)

Если есть какие-либо сомнения в том, что образец является репрезентативным, следует взять ряд образцов из разных точек машины, чтобы определить, которая из них наиболее подходит. Определив наилучшее место для отбора пробы, следует рассмотреть вопрос о том, каким образом он извлекается из оборудования. Везде, где это возможно, рекомендуется использовать специальные пробоотборные клапаны. Клапан должен быть расположен так, чтобы не было мертвой зоны, где частицы износа или загрязнения могли бы собираться. Если этого не избежать, следует слить достаточное количество масла, чтобы очистить все загрязнения перед взятием пробы.

Следует избегать использования сливных отверстий резервуаров, так как они могут давать искусственно высокие показания в отношении загрязнений, пыли и частиц износа и т. д. Если предполагается использовать сливное отверстие, особое внимание следует уделить этому во время интерпретации результатов.

Образцы также могут быть извлечены с использованием трубки с вакуумным насосом или шприцем, если не существует проботборного клапана. Если используется вакуумный насос или шприц, рекомендуется использовать трубку или шприц только один раз, чтобы предотвратить перекрестное загрязнение, которое может привести к неправильной интерпретации результатов анализа. Если используется вакуумный насос, следует позаботиться о том, чтобы масло не втягивалось в сам корпус насоса, так как возможно его попадание в последующие пробы.

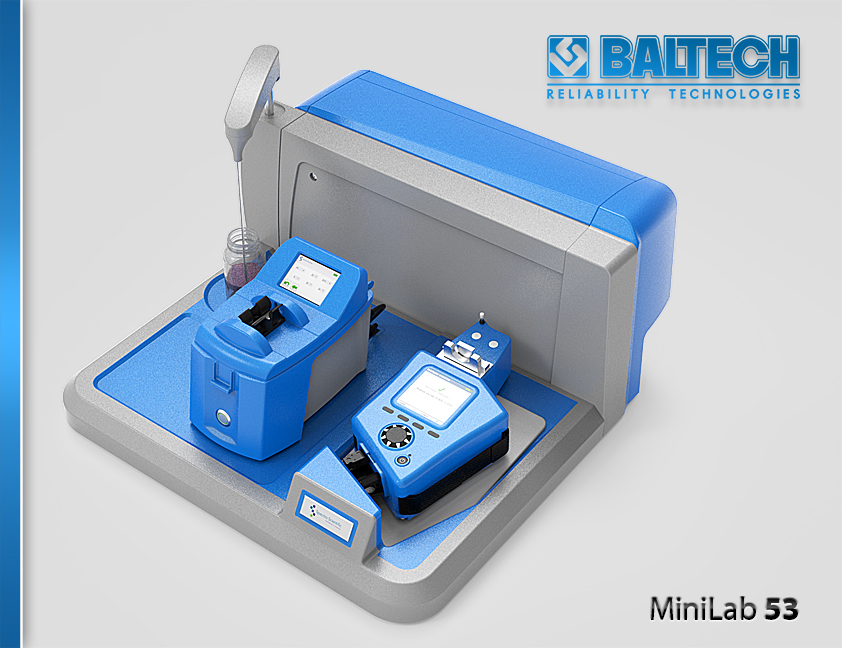

Далее необходимо определить параметры масла, которые необходимо контролировать. Так, естественно осуществляется контроль содержания металлических частиц в масле, поскольку чрезмерное загрязнение металлическими частицами смазочного масла часто указывает на износ машины, а также может привести к перегреву и выходу компонентов оборудования из строя. Наличие неметаллических частиц в масле указывает на то, что оборудование плохо защищено от пыли и загрязнений из внешней среды. Для определения данных показателей масла, как правило, используются счетчики частиц, подобные счетчику частиц серии LNF-230, поставляемому с минилабораториями Minilab 53 и Minilab 153. Кроме общего подсчета частиц, данный счетчик, благодаря встроенному магнитометру, также позволяет отдельно определять количество металлических и неметаллических частиц, что упрощает интерпретацию получаемых данных.

Иногда бывает необходим более полный анализ частиц износа на предмет их элементного состава, что позволяет точнее определить разрушающийся узел. Для этого используется метод атомно-абсорбционного анализа в варианте ICP- или RDE-спектрометров. На сегодняшний день наиболее удобный в использовании на предприятиях промышленного комплекса – RDE-спектрометры, типа SpectrOil 120C. Данные приборы позволяют проводить анализ масла «как есть», без пробоподготовки и дополнительных растворителей и реактивов.

Однако не только оборудование может выходить из строя, масло также испытывает определенные нагрузки, которые ведут к его деградации. Как правило, причинами ухудшения качества смазочного материала являются окисление, нитрование, сульфирование и загрязнение водой. Параметры, которые описывают характеристики смазочного масла или уровень деградации, называются рабочими характеристиками масла. Эти параметры включают вязкость, содержание воды, общее кислотное число (TAN), общее базовое число (TBN), окисление и так далее. Каждый параметр производительности может быть измерен определенными химико-аналитическими методами. Наиболее перспективным среди них на сегодняшний день является метод инфракрасной (ИК) спектроскопии, так как он позволяет определять за один анализ все перечисленные показатели, за исключением вязкости. Минилаборатория Minilab 23, являющаяся комбинацией ИК-спектрометра серии FluidScan и вискозиметра серии 3000, представляет собой оптимальное решение для определения изменения химического состояния масла на любом промышленном предприятии. Она не только обеспечивает быстрый и точный анализ состояния масла, но дает уведомление или раннее предупреждение о необходимости замены масла, что требуется на большинстве промышленных предприятий.

Кроме того, все минилаборатории серии Minilab работают с экспертным программным обеспечение TruVu360, которое упрощает интерпретацию получаемых с помощью приборов минилаборатории данных и может генерировать предупреждающие сигналы для обслуживающего персонала.

В заключении еще раз следует подчеркнуть, что анализ отработанного масла является важной частью технического обслуживания на предприятиях промышленного комплекса. Он предоставляет информацию о состоянии масла, его пригодности для дальнейшего использования и, в определенной степени, информацию о состоянии деталей машин, смазываемых маслом, что позволяет значительно снизить затраты на обслуживание оборудования и повысить его надежность.

Календарь событий

Календарь событий