Модернизация уплотнительных систем холодильных турбоагрегатов в производстве этилена

С.Л. Шамеко, к.т.н., генеральный директор (ООО «ТурбоРеф Инжиниринг»)

В частности, на заводе этилена находятся в эксплуатации холодильные турбоагрегаты, предназначенные для сжатия и подачи газа в технологическую линию производства этилена.

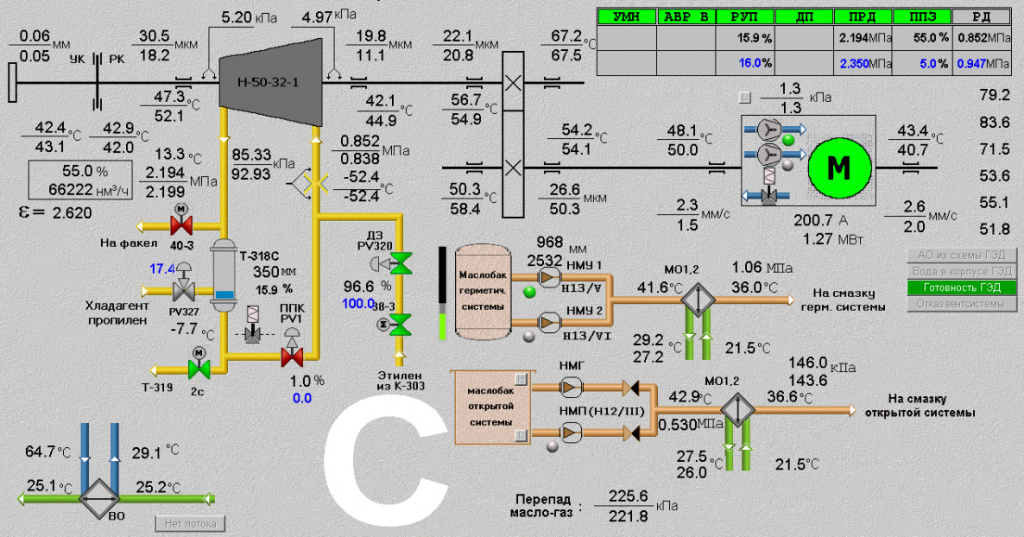

Однокорпусные нагнетатели типа 50-32-1 (4 шт.) задействованы в схеме теплового насоса ректификационной колонны производства этилена, принципиальная схема представлена на рис.1.

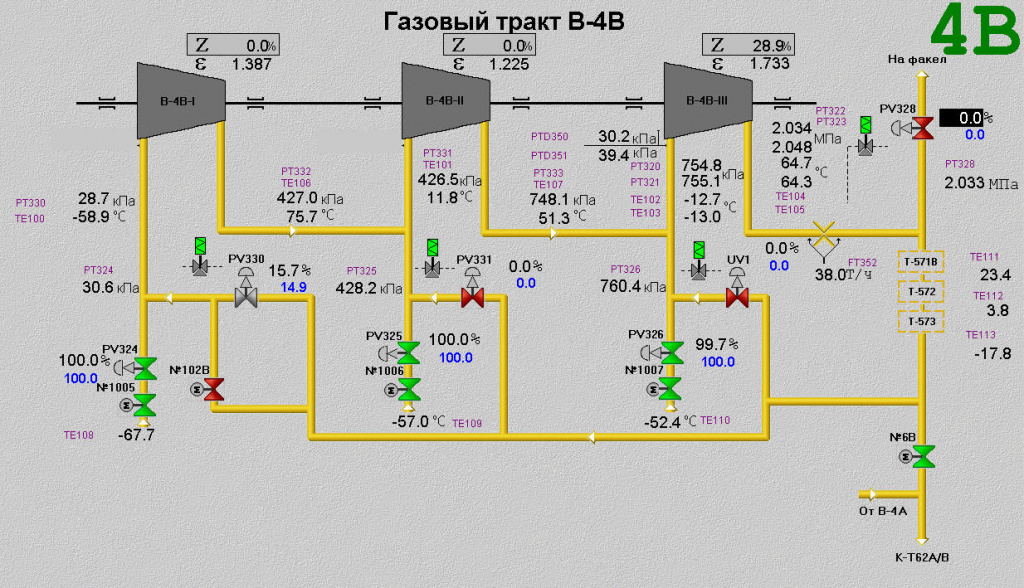

Центробежные двухцилиндровые компрессоры типа К60-82-1 (2 шт.) функционируют в холодильном цикле установок производства этилена, принципиальная схема представлена на рис.2.

Рис. 1. Принципиальная схема нагнетателя типа 50-32-1

Рис. 2. Принципиальная схема компрессора типа К60-82-1

В течение всего периода эксплуатации турбомашин в товарном этилене, подаваемом на смежные производства, анализом определяется существенное наличие турбинного масла, которое отрицательно отражается на технологическом процессе и качестве готовой продукции. Присутствие масла в товарном этилене обусловлено тем, что лабиринтные уплотнения, которыми оснащены агрегаты, не в полной мере способны исключить попадание масла из зоны подшипников в процессный газ. Отметим, что в отечественном центробежном компрессоростроении для предотвращения утечек газовой среды классическим решением считается применение лабиринтных уплотнений [1,2]. В штатной схеме поддержание перепада давлений «газ-масло» между разделительными полостями, образованными лабиринтными уплотнениями, и масляными полостями подшипников, осуществляется с помощью игольчатого вентиля в ручном режиме.

Унос масла из картеров подшипников машин приводит не только к резкому ухудшению качества готовой продукции, но и повышенному расходу смазочного масла высокого давления.

Для исключения попадания в товарный этилен турбинного масла ООО «ТурбоРеф Инжиниринг» было предложено выполнить переоснащение компрессоров типа К60-82-1 и нагнетателей типа 50-32-1 современными уплотнениями, а также системами управления уплотнениями. Отметим, что современный уровень развития уплотнительной техники позволяет для каждой задачи применить различные эффективные решения [3,4]. Выбор оптимального решения определяется конструктивными особенностями и технологическими условиями эксплуатации конкретного агрегата.

Анализ различных вариантов по усовершенствованию штатной системы уплотнений турбомашин для сжатия этилена позволил ООО «ТурбоРеф Инжиниринг» предложить Заказчику наиболее эффективное и оптимальное техническое решение. Определяющими критериями для выбора являлось обязательное технологическое требование по исключению утечек со стороны подшипниковых узлов машин в область процессного газа, технологичность и надежность новых систем, а также максимальное использование штатных узлов и деталей агрегатов.

Более подробно рассмотрим выполненные работы на примере реконструкции компрессора типа К60-82-1.

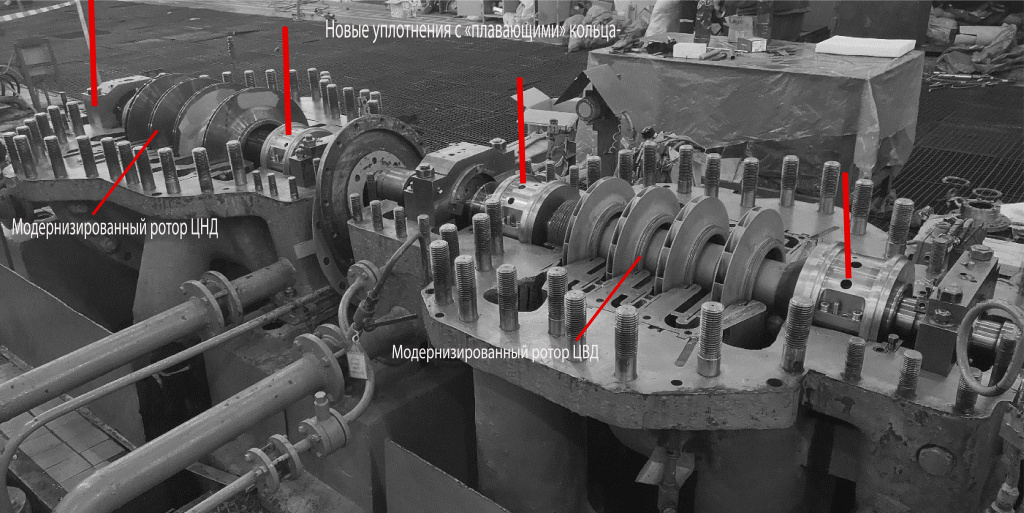

Модернизация системы уплотнений турбоагрегата включает в себя установку новых уплотнений со стороны всасывания и нагнетания каждого цилиндра компрессора (ЦНД и ЦВД), укладку новых модернизированных роторов ЦНД и ЦВД компрессора, а также подключение в работу новой системы управления уплотнениями. На рис.3 представлена модернизированная проточная часть ЦНД и ЦВД компрессора с установленными новыми роторами и уплотнениями компрессора (установка «Этилен 100»).

Замена штатных лабиринтных уплотнений на новые современные уплотнения с «плавающими» графитовыми кольцами позволила в несколько раз снизить зазор «плавающее кольцо-вращающаяся втулка», что привело к существенному сокращению протечек запорного этилена в сторону масла. Конструктивно новые уплотнения устанавливаются на места штатных лабиринтных уплотнений, для удобства сборки каждое уплотнение имеет горизонтальный разъем.

Новые модернизированные роторы ЦНД и ЦВД компрессора оснащены гладкими втулками с нанесенным на них твердым противоизносным слоем.

Работоспособность уплотнений обеспечивается применением в новой уплотнительной системе панели (стойки) управления. Панель управления спроектирована и изготовлена ООО «ТурбоРеф Инжиниринг» с учетом технологических особенностей эксплуатации агрегата. Панель управления обеспечивает автоматическое регулирование на заданном уровне перепада давлений «газ-масло», а также выполняет функцию контроля основных рабочих параметров системы, включая расход утечек. Значение перепада давлений «газ-масло» поддерживается постоянным независимо от изменяющегося давления масла в картерах подшипников компрессора. Значение расхода утечек свидетельствует о техническом состоянии уплотнений, поэтому при превышении значения уставки срабатывает предупредительная сигнализация САУ агрегата. Стойка управления включает в себя фильтр тонкой очистки, регулирующий клапан, расходомер, датчики перепада давления, показывающие приборы давления, а также систему трубок с комплектом фитингов, фланцев и запорно-регулирующей арматуры. Наряду с подбором основных комплектующих панели управления, нами были определены расчетные значения условных проходов для разных участков труб стойки. В связи с изменением рабочих параметров запорного этилена в процессе протекания газа от входного до выходного фланцев панели (дросселирование этилена в регулирующем клапане и другие процессы) потребовалось точное определение свойств газа в широком диапазоне рабочих параметров. Термодинамические свойства этилена в требуемом диапазоне давлений и температур были определены по справочным данным [5]. Корректность полученных данных подтверждена расчетом с использованием уравнения состояния Бенедикта-Вебба-Рубина в модификации Ли-Кеслера [6].

Расположение панели предусмотрено в машинном зале в непосредственной близости с компрессором (см. рис.4).

Сигналы от основных параметров работы системы уплотнений интегрированы в САУ машины, что позволяет отображать значения расхода утечек и перепада давлений «газ-масло» на мнемосхеме модернизированного турбоагрегата.

В период с 2017 г. по 2021 г. ООО «ТурбоРеф Инжиниринг» была выполнена реконструкция нагнетателей типа 50-32-1 (4 шт.) и компрессоров типа К60-82-1 (2 шт.), задействованных в технологических установках «Этилен 100» и «Этилен 200».

Внедрение новых современных систем уплотнений турбоагрегатов позволило полностью исключить попадание масла из подшипниковых узлов машин в товарный этилен. Таким образом, за счет модернизации этих машин предприятию удалось существенно повысить качество готового продукта, а также сократить потери смазочного масла высокого давления. Не менее важным стало повышение уровня надежности агрегатов в целом за счет их оснащения современными уплотнительными системами, состоящими из высокотехнологичных комплектующих.

Список литературы:

1. Броверман М.В. Технология производства центробежных компрессорных машин. ”Машгиз”, 1960. 223 c.

2. Рис В.Ф. Центробежные компрессорные машины. М-Л.:”Машиностроение”, 1964. 336 c.

3. Шнепп В.Б. Конструкция и расчет центробежных компрессорных машин. – М.: Машиностроение. 1995. – 240 с.

4. Х. Блох Компрессоры. Современное применение. Перевод с английского Л.Н. Кодомского под редакцией Т.С. Дегтяревой, А.А. Курганова. Техносфера, Москва, 2011. 344 с.

5. Холодильная техника. Кондиционирование воздуха. Свойства веществ.: Справ./ Под редакцией С.Н. Богданова. – СПб.: СПбГАХПТ, 1999. – 320 с.

6. Ден Г.Н. Введение в термогазодинамику реальных газов. Монография. СПб.: Издательство СПбГТУ, 1998, 139 с.

Календарь событий

Календарь событий