Кавитационные проблемы насосов в нефтепереработке

Швиндин А.И., заместитель директора по научной работе, к.т.н.,

Берестовский В.А., ведущий инженер-конструктор,

ООО «Сумский машиностроительный завод» (ООО «СМЗ»)

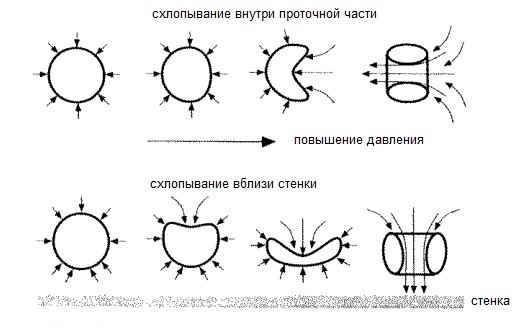

Особое внимание в этих работах уделялось топливным насосам для авиации и космоса, где вопросы кавитации были очень злободневными. Было установлено, что характер кавитации зависит от многих факторов, которые зачастую трудно установить. Определилось несколько концепций зарождения и развития кавитации, например, гидродинамическая, термодинамическая, ядерная. И каждая из них как-то обосновывалась и выражалась соответствующими критериями. К концу ХХ века сформировалось общее утверждение, что кавитация является гидродинамическим явлением и зависит как от гидродинамических качеств гидромашины, так и физических свойств жидкости. Кавитация начинается при падении давления до значения, равного или меньшего давления насыщенных паров (упругости паров), сопровождается нарушением сплошности потока и образованием пузырьков-каверн, наполненных парами жидкости, выделившимися в ней газами или их смесью. При попадании каверны в зону повышенных давлений пар конденсируется в капельки жидкости, причем, конденсация происходит мгновенно. При подобном устремлении массы жидкости с огромным ускорением в смыкающиеся пустоты и образованием при этом ударов происходит местное повышение давления в этих точках, достигающее 300 кгс/см2. На рис. 1 схематично показано деформация пузырьков-каверн и направление движения жидкости при их схлопывании в различных частях проточной части – внутри потока и вблизи стенок. Эти удары повторяются десятки тысяч раз в секунду. В насосе явление кавитации сопровождается шумом, повышенной низкочастотной вибрацией, следствием которой является преждевременный выход из строя торцовых уплотнений и подшипников. Также проявляется снижение параметров работы насоса – подачи, напора, мощности и КПД. При длительной работе в кавитационном режиме возможны разрушения поверхностей лопастей рабочего колеса, входного трубопровода, а иногда и стенок отвода.

Рис. 1. Процесс схлопывания пузырьков

В результате многих экспериментальных исследований появились объяснения многих кавитационных явлений и процессов, выработаны некоторые рекомендации для практических расчетов и эксплуатации гидромашин. В частности, оценку кавитационных качеств рабочих колес центробежных насосов в 30-х годах ХХ века проф. Руднев С. С. (НПО «ВНИИГидромаш», г. Москва) предложил критерием кавитации, названным кавитационным коэффициентом быстроходности Скр, который для практических расчетов приведен к виду:

где: n – частота вращения, об/мин;

Qp = Qн + qразгр – расчетная подача рабочего колеса, м3/ч;

Qн – подача насоса;

qразгр – утечка через разгрузочное устройство насоса;

Δhкр – критический (3-процентный срывной) кавитационный запас рабочего колеса по ГОСТ 6134, м;

Трактовка кавитационного запаса в действующих нормативных документах различная. Например, в соответствии с п. 3.1.24 ГОСТ 6134 это «…полный абсолютный напор на всасывании за вычетом потерь напора, соответствующему давлению пара перекачиваемой жидкости, отнесенной к базовой плоскости NPSH». В соответствии с п. 3.28 международного стандарта ISO 13709, это «…полное абсолютное давление всасывания, характеризующее превышение значения давления на всасывании над значением давления насыщенных паров перекачиваемой жидкости. Выражается в метрах столба жидкости».

Примечание: полный абсолютный напор (давление) на всасывании берется без учета технологического давления в приемной емкости.

Для обеспечения бескавитационной работы насоса значение допускаемого кавитационного запаса Δhдоп (требуемого NPSHr по ISO 13709) принимается в пределах (1,05-1,25)Δhкр. Кроме того, кавитационный запас системы Δhс (имеющийся NPSHа по ISO 13709) должен быть Δhс ³ Δhкр + 0,5 м.

Номенклатура насосного оборудования нефтеперерабатывающих и нефтехимических производств стран СНГ состоит, в основном, из центробежных насосов: одно- и двухступенчатых консольных и многоступенчатых двухопорных с выносными опорами. В их числе есть группа насосов, которые применяются в установках первичной переработки нефти, а также в установках термических и термокаталитических процессов для откачки тяжелых остатков с низа колонны. Во всех перечисленных технологических процессах тяжелым остатком в колонне являются кипящие мазут или гудрон при температуре 360-380 °С. Причем, рекомендуемое время пребывания мазута в нижней части атмосферной колонны – 5 минут, гудрона внизу вакуумной колонны – 2 – 5 минут. Исходя из этих рекомендаций подбираются параметры специальных, так называемых «печных» насосов, которые должны отбирать эти остатки и направлять их или в печь для дальнейшей переработки, или на коксование в установки замедленного коксования (УЗК). «Печные» насосы, предназначенные для загрузки печей соляровым дистиллятом, мазутом или гудроном с температурой до 400° С и давлением до 65 кгс/см2, считаются самыми проблемными в нефтепереработке. Проблема конструирования горячего насоса высокого давления заключается в решении следующих основных задач:

· обеспечение полной герметичности вала и разъемов корпусных деталей;

· обеспечение необходимой прочности и жесткости применяемых конструкционных материалов в условиях высоких температур и давлений, а также их коррозионной и эрозионной стойкости, т.к. тяжелые остатки богаты сернистыми соединениями и мелкодисперсными примесями абразивного характера;

· обеспечение температурных расширений роторных и статорных деталей без расцентровки и заедания ротора в корпусе насоса;

· обеспечение высокой ремонтопригодности, т.к. для демонтажа, ремонта и последующего монтажа насоса в установке отводится от 2-х до 4-х суток;

· обеспечение требуемых нормативными документами наработок на отказ и 2–3-летнего межремонтного пробега.

Обеспечение последнего требования трудновыполнимо, т.к. насосы, отбирающие тяжелые остатки с низа колонны, работают в предкавитационном или уже в кавитационном режимах. Причиной этому является то, что эти кипящие остатки находятся под давлением собственных паров, т.е., в состоянии равновесия с давлением паров. Таким образом на входе в насос будет только геодезический подпор жидкости в колонне. Учитывая возможные потери во входном трубопроводе и для исключения возможного газообразования в насосе при этих условиях значение геодезического подпора рекомендуется держать в пределах 2,0 – 2,5 м. Другими словами, эти значения являются кавитационным запасом системы для насоса. В этом случае требуемые значения допускаемого кавитационного запаса насоса при подачах более 300 м3/ч трудно обеспечить центробежными насосами без специальных мероприятий, и кавитационные явления в какой-то мере всегда присутствуют.

Пути и методы устранение вредного воздействия кавитации в центробежных насосах определились давно. Их можно разграничить как мероприятия по системе, в которой работает насос, и конструкторские решения в самом насосе. К первым можно отнести увеличение геодезического подпора в колонне и уменьшение гидравлических потерь во входном трубопроводе. Известными конструкторскими решениями в насосе являются:

· уменьшение частоты вращения;

· уменьшение расчетной подачи за счет применения рабочего колеса двухстороннего входа - двухпоточного;

· специальное проектирование рабочего колеса и профилирование лопасти;

· установка предвлюченного колеса (шнека) перед рабочим колесом;

· в многоступенчатых насосах – применение двухпоточного рабочего колеса первой ступени.

Все перечисленные решения имеют свои преимущества и недостатки. Например, применение шнеков существенно снижает значения критического кавитационного коэффициента быстроходности. Если для рабочего колеса с коэффициентом быстроходности ns = 80 – 120 коэффициент Скр = 800 – 1000, то для шнекоцентробежного колеса такой же быстроходности этот коэффициент будет в пределах Скр = 2000 – 2200, что почти в 4 раза уменьшает значение Δhкр. Но шнек по своей гидродинамической природе – это осевое рабочее колесо, которое рассчитывается на очень узкий диапазон подач, и поэтому нормальная работа насоса со шнекоцентробежной ступенью во всем рабочем диапазоне подач не обеспечивается. Применение шнекоценробежных ступеней оправдано, например, в энергетических насосах – конденсатных и крупных питательных, которые практически весь ресурс работают на расчетных режимах. Применение шнеков позволило сумским насосостроителям создать в 60–80-х годах большую группу питательных и конденсатных насосов с улучшенными кавитационными характеристиками. Всего насчитывается более 50-ти типоразмеров, в т. ч. конденсатных (n = 1500 об/мин) с подачей от 30 до 2200 м3/ч, питательных (n = 3000 об/мин) с подачами 580, 850 и 1650 м3/ч и потребляемой мощностью до 8000 кВт, нефтяных магистральных (n = 3000 об/мин) с подачами от 125 до 710 м3/ч. Насосы всех перечисленных типоразмеров успешно эксплуатируются уже более 30 лет.

В нефтепереработке применяемые насосы подбираются на режим максимально возможной проектной нагрузке установки (гипотетической) и поэтому во многих случаях они длительное время работают на недогрузочных режимах – частичных подачах. При работе шнекоцентробежной ступени на частичных подачах в каналах шнека возникают, так называемые, обратные токи – противотоки, которые существенно изменяют картину течения в шнеке вплоть до образования локальных зон с пониженным давлением и, как следствием, местной кавитации в каналах шнека.

Исследованию кавитационных явлений в шнекоцентробежной ступени на недогрузочных режимах уделялось большое внимание при создании специальных топливных насосов для авиации и космической техники. Практически все исследования основывались на физическом эксперименте – визуализации потока в модельном насосе в стробоскопическом освещении при различных режимах работы. Обработка фото- и видеосъёмок течения в шнеке при различных режимах работы по подаче, измерение полей скоростей и давлений перед шнеком дали возможность представить физическую картину течения в шнеке и разработать математическую модель этого течения на частичных подачах. Результаты теоретических расчетов, выполненные по этой модели, показали достаточно хорошую сходимость с экспериментальными данными. В дальнейшем созданная математическая модель широко использовалась в работах других авторов при определении геометрических размеров шнека и его кавитационных качеств.

В конечном итоге, физическая картина течения в шнеке на недогрузочных режимах, представленная на рис. 2, была теоретически обоснована, экспериментально подтверждена, и по ней были сделаны следующие выводы:

· при работе шнекоцентробежного насоса на подачах Q ≤ 0,5Qопт в каналах шнека появляются обратные токи (противотоки); возникают они на периферии входа в лопасть, оттесняют основной поток к оси и закручивают его;

· поток в шнеке существенно неосесимметричен, поэтому на границах между прямым потоком и обратным течением образуются локальные зоны с пониженным давлением.

· образование кавитационной каверны происходит в локальных зонах на периферии входных кромок;

· происходит нагрев перекачиваемой жидкости;

· образуется вихревой шнур во входном патрубке, заполненный газом и паром;

· возникают автоколебания.

Рис. 2. Структура потока в шнеке при работе с противотоками

1 – профильная каверна;

2 – застойная зона (вихревой след);

3 – течение из вихревого следа вдоль основного потока;

4 – противоток;

5 – пузырьки газа;

6 – кавитационный вихрь в шнеках переменного хода.

В отличие от классических осевых рабочих колёс, режимы с противотоками для шнеков часто являются рабочими, т. е. эксплуатация шнеков практически всегда ведётся на разных стадиях кавитации и сопровождается дополнительным шумом, пульсациями потока, вибрацией корпуса и эрозионным износом. При снижении давления на входе в насос кавитация, существующая в зоне обратных токов, интенсивно развивается, в прямом потоке в каналах шнека кавитационная зона увеличивается и сопровождается уменьшением интенсивности обратных токов вплоть до их полного исчезновения; после этого происходит полный срыв. Самым опасным следствием кавитации в шнеке может быть возникновение пульсаций потока и автоколебаний, которые «раскачивают» всю систему и этот процесс становится неуправляемым.

ООО «СМЗ» в своих разработках конструкций нового поколения нефтяных насосов – консольных и двухопорных – применяет шнекоцентробежные ступени, но с ограничением рабочего диапазона подач в рамках, рекомендуемых по API 610, а именно: 0,7Qопт ≤ Qр ≤ 1,1Qопт.

Снижение частоты вращения является очень эффективным способом уменьшения воздействия кавитации, но этот способ не всегда оправдан, т. к. для достижения заданного напора необходимо увеличивать как число ступеней, так и наружный диаметр рабочих колес. Такое решение ведет к существенному ухудшению массогабаритных характеристик насоса, поэтому в каждом конкретном случае требует оптимизации вариантов.

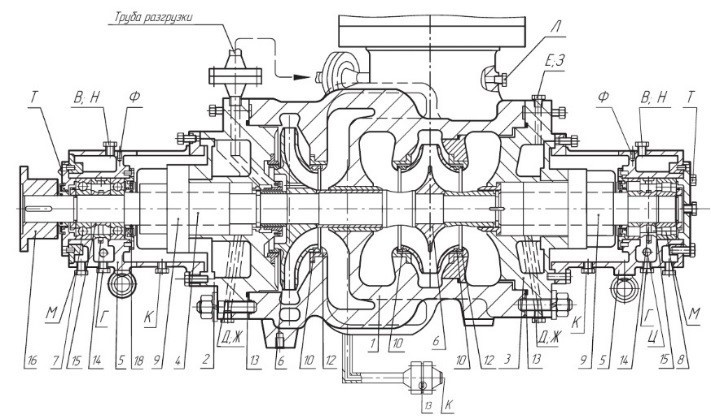

Более оптимальным решением в высоконапорных многоступенчатых насосах является применение в качестве первой ступени двухпоточного рабочего колеса. Отечественным представителем такой конструкции является однокорусный нефтяной насос НТ 560/335-300 производства ОАО «Волгограднефтемаш» (рис. 3).

Рис. 3. Насос НТ 560/335-300

А самым оптимальным решением для такого случая является комбинация двух предшествующих – снижение частоты вращение и применение двухпоточной первой ступени. Такое решение реализовано, например, в двухкорпусных многоступенчатых насосах ADSL 8”х4 германской компании «RUHR PUMPEN» (рис. 4) и «Kirloskar 250/200» индийской компании «Kirloskar» (рис. 5).

Рис. 4. Насос ADSL 8”х4

Рис. 5. Насос «Kirloskar 250/200»

Указанные насосы при частоте вращения 1500 об/мин на подачах 350 м3/ч имеют значения допускаемого кавитационного запаса (Δhдоп) на уровне 2,0 м, что приемлемо для условий «печных» насосов. Усложнение конструкции оправдано обеспечением надежной и долговечной бескавитационной работы. Следует отметить, что такая конструктивная схема проточной части довольно распространенная у ведущих насосных компаний (рис. 6 – 9).

Рис. 6. Крупный питательный насос типа MBFP компании «FLOUSERWE»

Рис. 7. Насос типа WKTA Рис. 8. Конденсатный насос КсВ 200-130

германской компании «KSB»

Рис. 9. Насос НДМг 360-350

В 70-х годах ХХ века в ОАО «ВНИИАЭН» (г. Сумы) был создан конденсатный насос КсВ 200-130, в котором реализованы вышеописанные решения и дополнительно применены предвключенные рабочие колеса (рис. 9), что позволило получить значения Δhдоп также на уровне 2,0 м.

ООО «СМЗ» для аналогичных условий предложил двухкорпусный, однопоточный, 4-ступенчатый с предвключенным колесом насос НДМг 360-350 по типу ВВ5 API 610 (рис. 10), который при частоте вращения 1500 об/мин на подачах порядка 350 м3/ч имеет значения допускаемого кавитационного запаса (Δhдоп) на уровне 2,5 м.

Обобщая вышеприведенную информацию для условий работы высоконапорных «печных» насосов с подачами 300 – 600 м3/ч, можно предложить следующие рекомендации:

· конструкция насоса должна соответствовать типам ВВ2 или ВВ5 по ISO 13709;

· более предпочтительной считается конструкция многоступенчатого насоса по типу ВВ5 с двухпоточным рабочим колесом первой ступени, несмотря на усложнение конструкции насоса;

· при применении в конструкции насоса однопоточной проточной части со шнекоцентробежной первой ступенью необходимо ограничивать длительный режим работы по подаче в пределах (0,7 – 1,1)Qопт, где Qопт - режим максимального КПД.

Вышеупомянутый насос НДМг 360-350 У2 и насосный агрегат АНДМг 360-350 У2 на его основе по Техническим условиям ТУ У29.1-34933255-013:2007 относятся к нефтяным насосам нового поколения, разработанным в ООО «СМЗ» по предложению Ассоциации нефтепереработчиков и нефтехимиков (г. Москва). Вся насосная продукция ООО «СМЗ» соответствует требованиями действующих нормативных документов Украины, России, Республики Беларусь, международных стандартов ISO 13709 и ISО 21049. Ниже приведена таблица поставленных насосных агрегатов по типу ВВ2 и ВВ5 на нефтеперерабатывающие объекты Украины, России и Беларуси, а на рис. 11 – насосный агрегат АНДМг 60-350 в установке замедленного коксования № 60 коксобитумного производства ООО «ЛУКОЙЛ-Волгограднефтепереработка».

Перечень насосных агрегатов

типа АНДг, АНДМг по ТУ У 29.1-34933255-013:2007

и АНМсг по ТУ У 29.1-34933255-014:2007,

поставленных на НПЗ и ГПЗ стран СНГ с 2006 по 2017 гг

|

Типоразмер |

Мощность Nэд, кВт |

Кол. |

|

Типоразмер |

Мощность Nэд, кВт |

Кол. |

|

АНДг 55-70 У2 |

22 |

2 |

АНДМг 60-350 У2 |

160 |

6 |

|

|

АНДг 200-180 У2 |

132 |

4 |

АНДМг 150-180 У2 |

75 |

1 |

|

|

АНДг 300-100 У2 |

90 |

2 |

АНДМг 220-600 У2 |

500 |

2 |

|

|

АНДг 500-100 У2 |

160, 200 |

6 |

АНДМг 360-350 У2 |

400 |

1 |

|

|

АНДг 500-160 У2 |

250 |

2 |

АНДМг 600-320 У2 |

800 |

4 |

|

|

АНДг 1300-125 У2 |

250, 315, 500 |

10 |

АНДМг 750-170 У2 |

630 |

2 |

|

|

АНДМг 25-125 У2 |

30 |

2 |

АНМсг 450-500 У2 |

400 |

2 |

|

|

АНДМг 60-250 У2 |

75 |

1 |

Всего |

47 |

||

Рис. 10. Насосный агрегат АНДМг 60-350 У2

Календарь событий

Календарь событий