ИННОВАЦИОННЫЕ АППАРАТЫ ДЛЯ УСТАНОВОК КАРБАМИДОФОРМАЛЬДЕГИДНОГО КОНЦЕНТРАТА

Афанасьев С.В., д.т.н., начальник БРиЗОИС ПАО «Тольяттиазот»

Технологические процессы окисления метанола в формальдегид с применением металлооксидных катализаторов широко используется в нашей стране и за рубежом, например, при синтезе карбамидоформальдегидного концентрата (КФК-85), используемого в производстве древесностружечных и волокнистых плит.

Впервые в России его технология разработана и внедрена в ПАО «Тольяттиазот», что позволило оздоровить экономическую обстановку на десятках предприятий деревообрабатывающей отрасли России, исключить образование сотен тысяч тонн метанолсодержащих высокотоксичных сточных вод.

Способ производства и основное технологическое оборудование защищены в монографиях, многочисленных научных статьях и патентах, авторами которых являются специалисты предприятия. Лидирующие позиции Тольяттинского завода в создании уникальной технологии признаны всемирно известной английской фирмой Джонсон Матти.

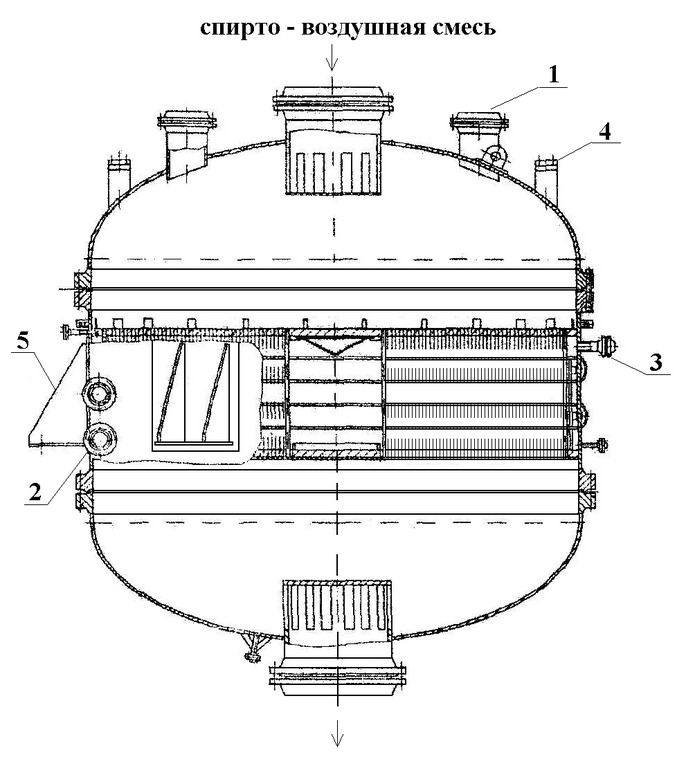

Основным аппаратом внедрённых установок является реактор окислительного дегидрирования метанола в формальдегид.

Это - трубчатый аппарат типа теплообменника, где железомолибденовый катализатор расположен в трубках малого диаметра, а в межтрубном пространстве находится теплоноситель, охлаждающий катализатор и продукты реакции.

Процесс окисления метанола является экзотермическим, то есть сопровождается выделением большого количества тепла. Максимум температуры приходится на среднюю часть контактного аппарата и здесь же находится область максимальной параметрической чувствительности. Соответственно ввод жидкого теплоносителя выгоднее производить именно в центральную часть межтрубного пространства, а вывод осуществлять снизу и сверху.

Это обстоятельство было учтено при проектировании усовершенствованной конструкции контактного аппарата окислительного дегидрирования метанола производительностью не менее 25 тыс.т. в год при пересчете на карбамидоформальдегидный концентрат марки КФК-85 [Карбамидоформальдегидный концентрат. Технология. Переработка. Монография. Самара.: Изд. СНЦ РАН. – 2015. – 298 с. Авторы Афанасьев С.В. и др.].

Для достижения требуемых производственных показателей процесса превращения метанола в формальдегид разработчиками предложен принципиально новый аппарат, в котором в трубных досках установлены около 10000 трубок с диаметром 25х2 мм, имеющих площадь теплообмена 800 м2 [Пат. RU №40012. Реактор. Авторы С.В. Афанасьев и др.].

Реакторные трубки заполнены гранулами железо-молибденового катализатора марки КН-26С фирмы Персторп Формокс в виде полых цилиндров, содержащего 80 % мас. МоО3 и 20 % мас. Fe2O3, а верхняя часть – инертной керамической насадкой (рис.1).

Рис.1. Реактор окислительного дегидрирования метанола в формальдегид конструкции ПАО «Тольяттиазот».

Жидкий теплоноситель подается в межтрубное пространство четырех зон, расположенных одна над другой, радиально по периферии трубного пучка. Для аппарата, выведенного на оптимальный режим работы, конверсия метанола в формальдегид превышает 95 % [Промышленный катализ в газохимии. Монография. Под. ред. д.т.н. С.В. Афанасьева. Самара.: Изд. СНЦ РАН. – 2018. – 160 с.].

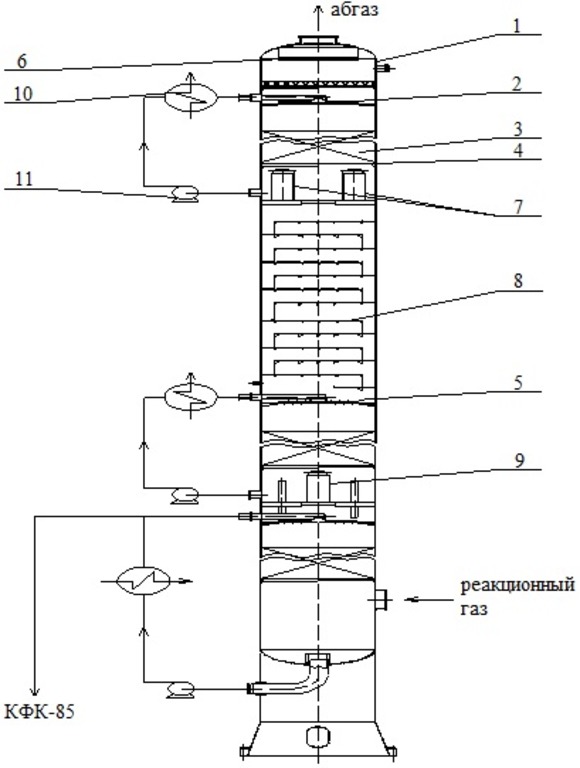

Получаемый в реакторе газ поступает в абсорбционную колонну для хемосорбции содержащегося в нём формальдегида раствором карбамида.

На рис.2 показан общий вид аппарата улучшенного типа, рассчитанной на выпуск 25 тысяч тн/год карбамидоформальдегидного концентрата марки КФК-85.

Колонна представляет стальной теплоизолированный аппарат диаметром 2600 мм и высотой 36740 мм. Внутри неё расположены три тарелки, предназначенные для распределения потоков жидкой фазы, поступающих на насадочные секции.

Рис.2. Колонна абсорбции формальдегидсодержащего газа.

1 – цельносварной корпус; 2, 5 – распределительные устройства; 3 – насадка; 4 – опорные решетки; 6 – каплеотбойник; 7,9 – камеры для уровнемеров; 8 – тарельчатая зона; 10 – пластинчатый теплообменник; 11–циркуляционный насос.

В качестве насадки использованы кольца Палля из нержавеющей стали, насыпанные в несколько слоев на решетки, приваренные к корпусу. Между насадочными секциями находятся камеры с уровнемервми, предназначенные для поддержания необходимого уровня жидкой фазы по высоте массообменного аппарата [Пат. RU №66224. Колонна абсорбции. Авторы С.В. Афанасьев и др.].

В колонне имеется тарельчатая зона, состоящая из двенадцати тарелок на которые осуществляется подача раствора карбамида с концентрацией 50 – 64 % мас. и 6 – 10 % -ного водного раствора щелочного агента.

Поддержание необходимой температуры жидкой фазы в насадочных секциях достигается путем циркуляции жидкой фазы через пластинчатые теплообменники 10 с помощью насосов 11.

Подобная конструкция колонны обеспечивает поддержание в карбамидоформальдегидном концентрате оптимального содержания метилолмочевин и мольного соотношения между ними, а также длительной стабильности продукта при хранении [Афанасьев С.В. Процессы и аппараты химической технологии. Учебное пособие для специалистов промышленных предприятий и студентов ВУЗов. Самара.: Изд. СНЦ РАН. – 2020. – 407 с.].

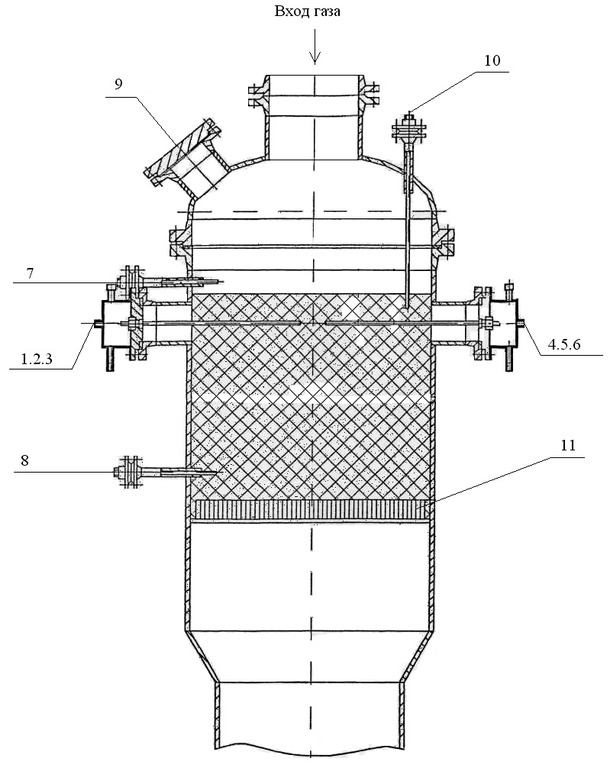

Несомненным позитивным шагом в области защиты окружающей среды явилась разработка конструкции реактора, предназначенного для обеззараживания формальдегидсодержащих газов, выходящих из верха абсорбционной колонны. На рис. 3 показан общий вид предлагаемого аппарата.

Рис.3. Реактор дожига отходящих газов с верха абсорбционной колонны. 1 – 6 – нагревательные элементы; 7 - 9 – термопары; 10 – люк; 11 – решетка.

Он представляет стальной теплоизолированный аппарат диаметром 800 мм с расположенными по высоте термодатчиками. В нижней части аппарата приварена решетка, на которую насыпан слой платинового катализатора марки PPt-47 высотой 800 мм, причем в слое катализатора смонтированы шесть U-образных электроподогревателей, размещенных строго симметрично по сечению аппарата. Электроподогреватели выведены на регулятор мощности, включаемого в работу преобразователем сигналов с термодатчиков.

Выбранный катализатор представляет сферы диаметром 4,0–6,7 мм из высокопористого оксида алюминия, в котором диспергирована платина в количестве не менее 0,09 % масс. Это обеспечивает пониженное сопротивление реактора потоку газовой смеси, подаваемой на каталитическую очистку [Пат. RU№68357. Реактор. Авторы С.В. Афанасьев и др.].

Разработанные и запатентованные инновационные аппараты отличаются высокой надёжностью в эксплуатации и экологически безопасны. Они могут найти применение при синтезе безметанольного формалина в производстве изопрена и других отраслях промышленности. К их достоинствам относятся пониженный расход метанола на единицу производимой продукции, более длительный срок эксплуатации железомолибденового и платинового катализаторов, ничтожно малое влияние на окружающую среду.

В случае необходимости они могут быть также использованы и для организации производства безметанольного концентрированного формалина повышенной мощности.

Календарь событий

Календарь событий