Электронная паспортизация оборудования как инструмент эффективной работы служб главного механика и технического надзора промышленных предприятий

Пермский национальный исследовательский политехнический университет (ПНИПУ),

ООО «УралПромБезопасность» г. Пермь

Мошев Е.Р. зав. кафедрой «Оборудование и автоматизация химических производств» ПНИПУ, технический директор ООО «УралПромБезопасность»

В условиях эксплуатации нефтехимических производств (НХП) надёжная и эффективная работа технологического оборудования, включая трубопроводы, обеспечивается системой технического обслуживания и ремонта (ТОиР) [1], реализуемой службами главного механика и технического надзора предприятий. При этом качество ТОиР в значительной степени определяется уровнем его информационной поддержки (ИП), под которой обычно понимают процесс обеспечения работников данными, информацией и знаниями, облегчающими формирование технической документации, а также – принятие эффективных организационно-технологических решений. В настоящее время большинство производственных предприятий осуществляют ИП преимущественно с помощью разрозненных программных систем, что приводит к следующим существенным недостаткам в организации ТОиР и процесса работы с технической документацией:

– децентрализация информации, следствием которой являются противоречивость, а также многократное дублирование операций поиска, ввода и обработки данных;

– многократное создание однотипных схем и чертежей;

– многократное выполнение необходимых инженерно-технических и организационно-управленческих расчётов;

– большое количество рутинных и неавтоматизированных операций;

– низкая скорость компьютерного формирования требуемой документации;

– сложность обмена данными между субъектами жизненного цикла (ЖЦ) технологического оборудования.

Перечисленные недостатки значительно усложняют получение достоверной оценки технического состояния оборудования и, как следствие, уменьшаются показатели надёжности эксплуатации, промышленной безопасности и экономической эффективности НХП в целом.

Анализ состояния научных исследований и программного обеспечения по ИП промышленного оборудования показал, что для устранения указанных недостатков необходимо разрабатывать и применять программные системы, основанные на использовании системного подхода, теории искусственного интеллекта, концепций интегрированной логистической поддержки ЖЦ оборудования и интегрированной информационной среды (ИИС). Здесь под ИИС понимается совокупность распределённых баз данных, содержащих сведения об изделиях, производственной среде, ресурсах и процессах предприятия, обеспечивающих корректность, актуальность, сохранность и доступность данных тем субъектам производственно-хозяйственной деятельности, участвующим в осуществлении ЖЦ изделий, кому это необходимо и разрешено. Все сведения (данные) в ИИС хранятся в виде информационных объектов [2].

В настоящей статье приведено краткое описание автоматизированной системы (АС) «Трубопровод» (далее система), разработанной специалистами ООО «УралПромБезопасность» и Пермского национального исследовательского политехнического университета с помощью рассмотренного выше подхода по заданию и при непосредственном участии ООО «ЛУКОЙЛ-Пермнефтеоргсинтез». Принципиальная схема функционирования системы приведена на рис.1.

Разработка АС «Трубопровод» в соответствии с принципами интегрированной логистической поддержки, а также реализованные в системе нормативные базы данных (БД), вычислительные и эвристическо–вычислительные алгоритмы позволяют осуществлять ИП оборудования не только на этапе эксплуатации, но и на других этапах ЖЦ. При этом реализация системы в соответствии с концепцией ИИС позволяет осуществлять автоматизированный обмен данными с внешними информационными системами.

Основное назначение АС «Трубопровод»:

– создание электронных интерактивных и страничных документов для поднадзорного оборудования, здесь под интерактивным электронным документом понимается документ, информация содержательной части которого доступна в диалоговом режиме, а сам он содержит интерпретируемое формализованным способом представление информации, пригодное для коммуникации, интерпретации или обработки [3];

– повышение промышленной и экологической безопасности предприятий;

– минимизация материальных и временных ресурсов при выполнении инженерно-технических расчётов, формировании и ведении технической документации, информационной поддержки процедур технического обследования, ремонта и эксплуатации оборудования;

– учёт мероприятий и экспертиз промышленной безопасности технологических объектов.

Указанное выше назначение, а прежде всего – минимизация материальных и временных ресурсов достигается благодаря представлению данных об оборудовании и организационно-технологических процедурах его ЖЦ в виде интерактивных электронных документов. Это позволяет специалистам служб главного механика и технического надзора промышленных предприятий автоматизировать выполнение большинства работ, связанных с принятием организационно-технологических решений, а также формированием паспортно-технической и эксплуатационной документации, например: внесение журнальных записей в технический паспорт; внесение и обработка результатов технических обследований и испытаний; расчёт остаточного ресурса; расчёт количества электродов для ремонта; обмен данными с внешними информационными системами.

АС «Трубопровод» позволяет осуществлять ИП следующих видов оборудования:

– технологические трубопроводы;

– трубопроводы пара и горячей воды;

– промысловые трубопроводы;

– сосуды (теплообменники, колонны, ёмкости);

– резервуары;

– котельное оборудование;

– динамическое оборудование (ограниченно).

Пользователи системы:

– лица, ответственные за безопасную эксплуатацию сосудов и трубопроводов;

– специалисты:

- служб главного механика и технического надзора предприятий;

- проектно-конструкторских отделов и организаций;

- лабораторий неразрушающего контроля;

- экспертных, монтажных и ремонтных организаций.

С помощью АС «Трубопровод» в автоматизированном режиме формируется порядка ста видов документов и отчётов, включая:

– паспорта и спецификации на трубопроводы и сосуды;

– изометрические схемы трубопроводов и принципиальные схемы сосудов;

– перечни технологических трубопроводов и сосудов;

– отчёты по отбраковочным толщинам и скоростям коррозии элементов оборудования;

– планы-графики по испытаниям, ревизиям, диагностированиям оборудования;

– заключения о проверке качества сварных стыков;

– карты контроля технического состояния трубопроводов, сосудов и машин;

– планы-графики ремонтов оборудования по техническому состоянию;

– отчёты с расчётами остаточного ресурса трубопроводов и сосудов по результатам замеров толщины стенки;

– отчёты по результатам расчёта тепловой изоляции трубопроводов;

– технологические карты ремонта трубопроводов с расчётом массы электродов;

– отчёты по комплектации трубопроводов и сосудов.

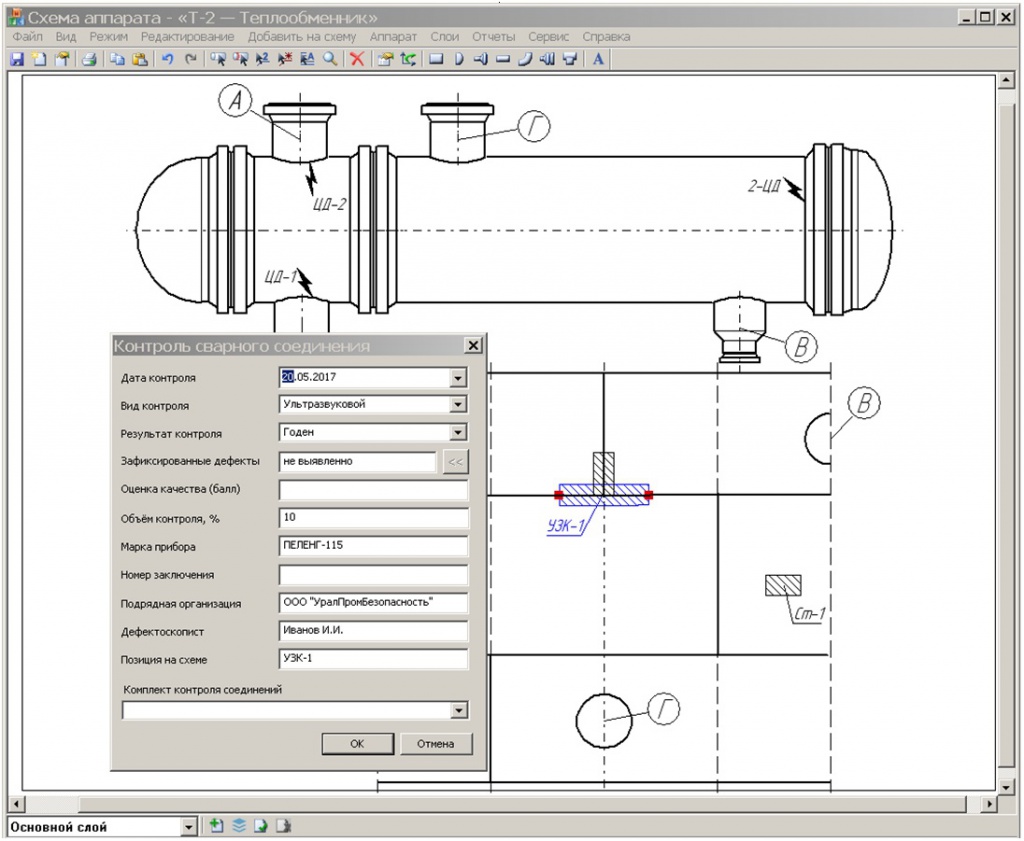

АС «Трубопровод» обладает встроенными графическими редакторами трубопроводов (рис.2) и сосудов (рис.3), которые интегрированы с данными по конструкционным элементам оборудования, что позволяет осуществлять ввод и обработку большинства технических характеристик в интерактивном режиме.

Среди режимов функционирования системы можно выделить два основных – внутренней и внешней интеграции. Режим внутренней интеграции обеспечивает взаимосвязанную и параллельную работу всех подсистем и пользователей АС «Трубопровод» (рис.4).

Режим внешней интеграции осуществляет автоматизированный обмен данными АС «Трубопровод» с внешними информационными системами (рис.5).

Таким образом, представление данных об оборудовании и процедурах ИП его жизненного цикла в виде интерактивных электронных документов делает АС «Трубопровод» эффективным инструментом служб главного механика и технического надзора промышленных предприятий при выполнении ими своих должностных обязанностей.

Автор выражает глубокую благодарность сотрудникам ООО «ЛУКОЙЛ-Пермнефтеоргсинтез», ООО «УралПромБезопасность» и Пермского национального исследовательского политехнического университета за активное участие в разработке и внедрении в производство АС «Трубопровод».

Литература

1. ГОСТ 18322–78. Система технического обслуживания и ремонта техники. Термины и определения. Введ. 01.01.1980. М.: Стандартинформ, 2007. 12 с.

2. Р 50.1.031–2001. Информационные технологии поддержки жизненного цикла продукции. Терминологический словарь. Часть 1. Стадии жизненного цикла продукции. Введ. 01.07.2002. М.: Издательство стандартов, 2001. 38 с.

3. ГОСТ 2.051–2013 Единая система конструкторской документации (ЕСКД). Электронные документы. Общие положения (с Поправкой). Введ. 2014–06–01. М.: Стандартинформ, 2014. 10 с.

Календарь событий

Календарь событий