Эффективность эксплуатации печей на предприятиях нефте- и газохимии России

Раздел: Техника

Автор статьи представляет компанию ООО «Арсенал Групп» г. Санкт-Петербург, официального дистрибьютора на территории Российской Федерации таких известных компаний как, JOHN ZINK HAMWORTHY COMBUSTION (производитель горелочного оборудования для печей, производитель факельных систем), MANOIR INDUSTRIES (производитель жаропрочных труб печей), Мagnetische Рruefanlagen GMBH (диагностика труб радиации печей методом вихретокового лазерного сканирования), FIREYE Inc. (производитель систем контроля пламени). Кроме поставок оборудования, ООО «Арсенал Групп» выполняет шеф-монтажные и пуско-наладочные работы по новым горелкам на печах и паровых котлах, оголовкам на факельных системах, выполняет комплексные обследования по безопасности, надежности и эффективности работы печей, производит режимную наладку печей, производит обучение персонала компаний и заводов по безопасной, надежной и эффективной работе печей, котлов, факелов.

Автор статьи представляет компанию ООО «Арсенал Групп» г. Санкт-Петербург, официального дистрибьютора на территории Российской Федерации таких известных компаний как, JOHN ZINK HAMWORTHY COMBUSTION (производитель горелочного оборудования для печей, производитель факельных систем), MANOIR INDUSTRIES (производитель жаропрочных труб печей), Мagnetische Рruefanlagen GMBH (диагностика труб радиации печей методом вихретокового лазерного сканирования), FIREYE Inc. (производитель систем контроля пламени). Кроме поставок оборудования, ООО «Арсенал Групп» выполняет шеф-монтажные и пуско-наладочные работы по новым горелкам на печах и паровых котлах, оголовкам на факельных системах, выполняет комплексные обследования по безопасности, надежности и эффективности работы печей, производит режимную наладку печей, производит обучение персонала компаний и заводов по безопасной, надежной и эффективной работе печей, котлов, факелов.Зачем нужно заниматься повышением эффективности работы печей?

Технологические печи предприятий нефте-и газохимии, как правило, стоят во главе сложного технологического процесса и, в большинстве случаев, являются основными центрами энергозатрат производства. Печи и паровые котлы – главные потребители топлива, доля топливного газа для различных технологических процессов составляет 20–50% от всех энергозатрат предприятия. Снижение доли затрат топливной составляющей в себестоимости повышает конкурентоспособность продукции. Рост тарифов на энергоресурсы является очевидным стимулом к повышению эффективности и энергосбережению.

Существующие длительное время низкие тарифы на газ, в том числе топливный, тормозят активное техническое перевооружение старых технологических печей. Вопросы выбросов и экологии печей не были в приоритете производственных программ предприятий, но положение дел будет меняться. В развитых промышленных странах, где за газ, и за экологию нужно платить высокую цену, вопросами повышения эффективности печей, паровых котлов занимаются уже давно и серьезно. Доля печей-долгожителей со сроком эксплуатации 25-40 лет в развитых странах ничтожно мала, старые печи либо давно законсервированы и демонтированы, либо проданы как «second hand» в страны с менее развитой экономикой. В России, к великому сожалению, доля «возрастных» печей очень велика и составляет 75–85% всего эксплуатируемого парка печей. Для того чтобы построить новую современную эффективную печь, нужны немалые инвестиции, срок окупаемости такой печи при существующих низких тарифах на топливо составляет не менее 10 лет. Получается, что предприятиям пока выгодно эксплуатировать старые неэффективные печи. Однако, все может измениться уже в ближайшей перспективе с переходом России к новой экологической политике и наилучшим доступным технологиям (НДТ). Получение комплексного экологического разрешения на основе нормативов НДТ для продолжения эксплуатации своих производств, станет для многих предприятий Российской Федерации обычной нормой уже в ближайшие несколько лет. Правительство Российской Федерации методично и настойчиво заставляет промышленные предприятия заниматься повышением эффективности эксплуатации старых производств, в том числе печей.

Кто является «эффективным хозяином» печи (печей) на предприятии?

Печи и паровые котлы являются основными потребителями топлива предприятия. Служба отдела главного энергетика (ОГЭ) производит учет и контроль потребления топлива на предприятии, имеет полный список газопотребителей. Служба отдела главного механика (ОГМ) ведет учет дефектов, выполняет мелкий текущий ремонт работающего оборудования печи, составляет дефектную ведомость, производит ремонт и инспекцию оборудования печи во время ее останова. Служба отдела технического надзора (ОТН) производит замеры температуры стенок труб радиации печи и температуры футеровки стен печи по установленному графику, контролирует перемещение пружинных подвесок труб и трубных змеевиков. Служба главного метролога обеспечивает надежную работу средств КИПиА. Технологический сменный персонал ведет эксплуатацию печи согласно Регламента и Инструкции. Из-за проведенных оптимизаций штатного расписания на большинстве предприятий отсутствует должность ИТР, ответственного за эксплуатацию печей (исключение – должность теплотехника, ответственного за эксплуатацию паровых котлов, на многих предприятиях эта должность сохранена). При таком положении дел безопасность и работа печи контролируется, выпуск продукции производится, но эффективность эксплуатации печи стоит на последнем месте. В основном эффективность эксплуатации печи снижается из-за отсутствия знаний персонала и ИТР, каким образом эту эффективность можно повысить. Регламент и Инструкция не имеют специального раздела повышения эффективности процесса (в том числе и работы печи). Раздел безопасности печи в данных документах описан достаточно подробно, но повышению эффективности печи уделяется мало внимания. Данная ситуация выявляется при комплексном обследовании печей предприятий многих компаний и беседах с эксплуатационным персоналом.

Фактическое состояние при эксплуатации «старых» неэффективных печей на предприятиях Российской Федерации.

В этой статье мы не будем комментировать новые проекты и работу новых эффективных печей от лучших мировых производителей (этой теме необходимо посвятить отдельную статью), а дадим анализ только старым неэффективным печам. При базовом проектировании КПД печи не может быть выше 93%. Причинами тому являются потери теплоты в атмосферу через стенку печи – до 2% (температура наружной поверхности стенки 50...55°С) и потери теплоты с уходящими в атмосферу дымовыми газами (продукты сгорания топлива), достигающими 5÷10% (температура выбросов дымовых газов 120...300°С) в зависимости от степени утилизации теплоты в зоне конвекции печи. При длительной эксплуатации старых печей (более 15 лет) КПД печи снижается. Причин снижения КПД печей несколько, они вызваны следующими факторами.

Эксплуатация старой футеровки. Снижение КПД печи за счет использования старой футеровки составляет 1÷3%. В процессе длительной эксплуатации старой кирпичной огнеупорной футеровки в зоне радиации печи и тяжелых марок бетона в зоне конвекции происходит растрескивание и разрушение футеровки. Горячие дымовые газы через дефекты в футеровке контактируют с наружной стенкой печи, температура которой поднимается от проектных значений 50...55°С до 100...200°С. Постоянный мониторинг температуры всех стен печи при помощи тепловизора помогает определить фактические потери топлива и отследить ежегодное снижение КПД печи от проектного показателя. В отдельных случаях потери топлива в старых печах могут достигать 10%. Реализация инвестиционных проектов по замене старой футеровки на новую с применением современных эффективных огнеупорных материалов со сроком окупаемости 5÷7 лет (в зависимости от фактического состояния футеровки печи) является логичным шагом в техническом перевооружении печи.

Снижение степени утилизации тепла дымовых газов. Снижение КПД составляет до 3%. В процессе эксплуатации печи происходит загрязнение оребрения поверхности змеевиков, расположенных в зоне конвекции печи продуктами разрушения огнеупорной футеровки, сажей от химического недожога топлива на горелках. В ряде случаев производится отключение отдельных трубок змеевиков вследствие выявленных дефектов (брак при изготовлении, водородная коррозия, перегрев труб змеевиков при пусках и остановах, низкая квалификация персонала и т.п.). Постоянный мониторинг температуры дымовых газов на выходе из зоны конвекции печи позволяет определить потери топлива и отследить снижение КПД печи от проектного показателя. Увеличение температуры дымовых газов на 25°С от проектного значения, снижает КПД печи на 1%. В отдельных случаях, когда загрязнения змеевиков очень велики, потери топлива в печи могут достигать 3÷5%. Можно привести отдельные лучшие практики эксплуатации печей крупнотоннажных агрегатов аммиака ТЕС, ГИАП, CLE, когда удалось поднять КПД печей на 1÷1,3% за счет установки в зону конвекции двух змеевиков природного (сырьевого) газа. Температура дымовых газов с проектных 250°С была снижена до 210...220°С. Отдельным предприятиям стоит подумать над проблемой повышения степени утилизации теплоты дымовых газов за счет установки дополнительного теплообменного оборудования, увеличением площади поверхности теплообмена старых змеевиков нанесением на них оребрения. Это может реально поднять КПД печи на 1÷2% и снизить потребление топлива.

Эксплуатация старых инжекционных горелок. Потери топлива печи составляют 2÷5%. Уровень проектирования и изготовления газовых инжекционных горелок как зарубежных, так и отечественных, в 60-х–80-х годах двадцатого века (именно о них идет речь в этой статье) соответствует уровню горелок первого поколения. Низкие тарифы на газ, существующие в то время в мире и в СССР, отсутствие жестких норм в экологии печей привели в тому, что при проектировании горелок первого поколения показателям эффективности и экологичности уделялось мало внимания. Сегодня в мире появилась широкая линейка газовых инжекционных горелок для печей уже третьего поколения. Все ведущие мировые производители горелочного оборудования, в частности компания John Zink Hamworthy Combustion, уделяют вопросу снижения выбросов горелок повышенное внимание. Неэффективное использование топлива старыми инжекционными горелками характеризуется следующим:

- работой при повышенном давлении газа с увеличенной длиной факела (возможен «отрыв» пламени) на уже достигнутых мощностях;

- химическим «недожогом» топлива и, как следствие, перерасходом топлива при эксплуатации печи;

- высокой эмиссией NОx, необходимостью дорогой очистки дымовых газов от NOx;

- конструктивным отсутствием запаса в регулировании первичного и вторичного воздуха регистрами горелок.

Преимущества новых эффективных инжекционных горелок в нефте- и газохимии:

- новый тип форсунок газовых горелок, новый тип горелочных камней;

- повышенная мощность новых инжекционных горелок, низкий уровень шума;

- улучшенная конструкция шиберов подачи первичного и вторичного воздуха, полное сжигание топлива;

- низкая эмиссия NОx, отсутствует необходимость в очистке дымовых газов;

- пороговые значения выбросов СО или их полное отсутствие в дымовых газах;

- улучшенное распределение топлива в форсунке горелки, формирование устойчивого факела, отсутствие риска отрыва пламени при пуске и нормальной эксплуатации;

- отсутствие риска перегрева существующей амбразуры горелки и ее разрушения, снижение тепловых потерь через футеровку свода, пода или боковой стены печи;

- возможность замены старых инжекционных горелок новыми без реконструкции свода, пода или стены печи (используются штатные места);

- низкие затраты на СМР и ПНР;

- удобное обслуживание горелок во время эксплуатации, простая замена или ремонт горелки, минимальный сервис;

- быстро окупаемые затраты при замене старых инжекционных горелок на существующих печах (срок окупаемости до 2 лет), экономия топлива 2÷3%, в отдельных случаях до 5÷7%;

- снижение теплового износа реакционных труб в зоне радиации, увеличение срока службы труб, снижение риска аварии печи;

- наличие надежных пилотных горелок для розжига;

- наличие надежных сканеров контроля пламени пилотных и основных горелок.

Замена старых горелок эффективными новыми – стратегическая задача для предприятий-собственников печей. Наступило время переходить от обсуждения данного вопроса к внедрениям нового оборудования.

Отсутствие или наличие старых газоанализаторов. Потери топлива печи составляют 1÷2%. В процессе эксплуатации печи важным фактором всегда является фактор эффективного использования топлива. Без оптимальной подачи воздуха невозможно добиться качественного горения. Кроме газовых горелок при этом важную роль выполняют газоанализаторы (кислородомеры) на потоке дымовых газов из печи. На предприятиях Российской Федерации без таких газоанализаторов продолжают эксплуатировать более 45% печей (установка газоанализаторов не была предусмотрена проектом). Эта ситуация не должна существовать в принципе. Факты показывают, что установка газоанализаторов на печах, отработавших более 20 лет без контроля содержания кислорода в дымовых газах, дает в отдельных случаях до 5% экономии топлива. В качестве примера можно рассмотреть печь П-4, эксплуатируемую одним из предприятий. После 25-ти лет эксплуатации печи без газоанализатора (его не было в проекте) в 2013 г. такой газоанализатор был установлен. Технологический персонал настроил работу печи с оптимальным содержанием О2 в дымовых газах (3% об.), в результате чего была получена экономия топлива в 5,5%, срок окупаемости мероприятия составил 9 месяцев. Это мероприятие является лучшей практикой, и рекомендуется к применению тем предприятиям, которые этого еще не сделали. Постоянное совершенствование ведущими зарубежными и отечественными производителями газоанализаторов, которые помимо О2 могут определять СО и NOx, служит хорошим стимулирующим фактором для технического перевооружения печей. Мониторинг состава дымовых газов в разных зонах печи поможет персоналу правильно понять процесс горения и внести в процесс нужные коррективы. В данном случае не следует экономить на установке нового оборудования, эффект может превзойти все ожидания. Важно помнить, что наиболее оптимальным содержанием кислорода в дымовых газах является 3% объемных. Любые отклонения от этой цифры приводят к перерасходу топлива. При низком содержании кислорода (недостаток воздуха на горение) происходит химический недожог топлива, в дымовых газах наблюдается увеличение содержания СО и углеводородов. При высоком содержании кислорода (избыток воздуха на горение) – происходит внесение в зону радиации избыточного «холода», избыточный объем холодного атмосферного воздуха (по сравнению со стехиометрическим значением) приводит к разбавлению тепла в зоне радиации, для восстановления теплового баланса печи требуется сжигать дополнительный объем газа.

Наличие подсосов холодного воздуха в печи. В процессе эксплуатации печей происходит следующее: нарушается полная герметичность в зонах радиации и конвекции печи. Небрежно закрытый или неотремонтированный смотровой лючок, незакрытое штатное отверстие для розжига горелки, негерметичный люк-лаз или зазор между гильзой и трубой в своде или поде печи, негерметичные стены в местах расположения трубных змеевиков конвекции, все это вызывает подсосы холодного воздуха, нарушение теплового баланса печи и приводит к перерасходу топлива на горение. Только тот воздух, который поступает на газовую горелку через штатные шиберы и регистры, выполняет созидательную роль в процессе горения, весь остальной воздух, попадающий в печь через разного рода неплотности является контрпродуктивным и вызывает перерасход топлива печи. Это должен помнить весь персонал, занимающийся эксплуатацией, ремонтом и сервисом печи. В качестве примера можно привести такой факт: подсос воздуха через отверстие площадью 0,0025 м2 (это размер одного спичечного коробка) при разрежении минус 5 мм. вод. ст. в зону радиации печи попадает 6,9 м3/ч холодного наружного атмосферного воздуха. При этом нарушается тепловой баланс печи, для восстановления которого необходимо дополнительно сжечь 1,3 нм3/ч топлива. Годовой перерасход топлива в данной ситуации составит 11,2 тыс. нм3. Случаев эксплуатации печей без подсосов воздуха практически нет. В действительности на каждой печи при желании можно обнаружить несколько таких подсосов. Важно их вовремя зафиксировать и принять меры к устранению потерь топлива. По большей части это потери организационного характера, их устранение не требует инвестиций. Как говорится, копейка рубль бережет.

Использование старых средств КИП. Работа печей на старых проектных схемах КИП без внедрения современных АСУТП и РСУ – это наихудшая практика, которую можно только придумать для технологических печей. Работа печей с ограниченным числом параметров уже невозможна в современных условиях. Точный технический учет и контроль параметров всей печи является основой повышения эффективности и надежности ее работы.

Новые программные продукты. Повышение эффективности работы печи можно достичь внедрением мультиплексной системы ZoloSCANТМ, которая позволяет снизить потребление топлива на 2÷3 %. Преимущества от внедрения системы ZoloSCANТМ на печах:

- мультиплексная система лазерной абсорбционный спектрометрии на базе настраиваемого диода, сокращённо TDLAS, позволяет измерять температуру дымовых газов, содержание О2 и СО непосредственно в зоне горения (радиации) печи;

- работа мультиплексной системы происходит в режиме on-line;

- поддержание оптимального разряжения в зоне радиации печи;

- хорошо сбалансированный технологический режим работы печи, экономия топлива, снижение выбросов в атмосферу, увеличение ресурса работы труб, катализатора;

- помощь оператору для ведения процесса горения, оперативное регулирование горением.

Программа энергосбережения производства (печи). Стратегия и тактика в повышении эффективности работы печи – основа и залог будущих успехов. Программа повышения эффективности должна быть разработана специалистами предприятия и компании, в некоторых случаях с привлечением опытных экспертов и инжиниринговых компаний.

Обучение персонала и ИТР эффективности работы печей на предприятиях и в компаниях. Безопасность при эксплуатации печи достигается проектом, наличием современных АСУТП и РСУ, продуманной системой блокировок, актуальными регламентом и инструкцией, приобретенным опытом. Эффективность работы печи достигается наличием нового эффективного оборудования (новые горелки, газоанализаторы, сплавы трубных змеевиков, новый катализатор, новая РСУ и т.д.). Поддержание оптимального разрежения, тонкая и эффективная регулировка горения топлива, ряд других приобретенных навыков и лучших практик помогают оператору эксплуатировать печи с наивысшим КПД и наименьшим расходом топлива. Этого не происходит, если отсутствует системное обучение персонала эффективным методам работы. Необученный персонал не сможет организовать эффективный технологический процесс в печах, потери топлива будут определяться низкой квалификацией ИТР и персонала. Учебные тренажеры на предприятиях, учебные центры заводов и компаний помогают обучать персонал и ИТР навыкам безопасного пуска, останова, эксплуатации технологического процесса, действиям при аварийных ситуациях и авариях. Однако, обучением повышения эффективности работы печей учебные центры заводов занимаются только в рамках своих компетенций, этого явно недостаточно. Необходимо обучать персонал не только практическим, но и теоретическим знаниям.

Повышение квалификации, обучение передовым методам эффективной работы печей.

Повысить квалификацию, получить новые знания, узнать про лучшие практики в повышении эффективности работы печей можно в учебном центре ООО «Арсенал Групп» (выдается сертификат), на ежегодном обучающем семинаре JOHN ZINK INSTITUTE в Люксембурге (выдается сертификат), на ежегодных конференциях Nitrogen + Singas, SCIF и других специализированных международных конференциях.

Комплексные обследования безопасности, надежности, эффективности работы печей.

Перед тем как разработать тактику и стратегию повышения эффективности работы печей предприятия, логично провести комплексное обследование работы печей, выявить текущий КПД печей, узнать все существующие потери топлива по факту работы, получить подробный иллюстрированный Отчет с рекомендациями и выводами, с новыми техническими мероприятиями организационного и инвестиционного плана. Как показывает наш опыт уже проведенных комплексных обследований печей разных предприятий и компаний, с эффективностью работы печей на многих предприятиях существуют серьезные проблемы, многомиллионные рублевые потери в пересчете на топливный газ присутствуют у всех. Низкие затраты на проведение комплексного обследования работы печи (печей) способны принести предприятию десятки миллионов рублей дополнительной прибыли. К выбору Исполнителя данных работ нужно подходить ответственно, некомпетентные эксперты могут принести больше вреда, чем пользы.

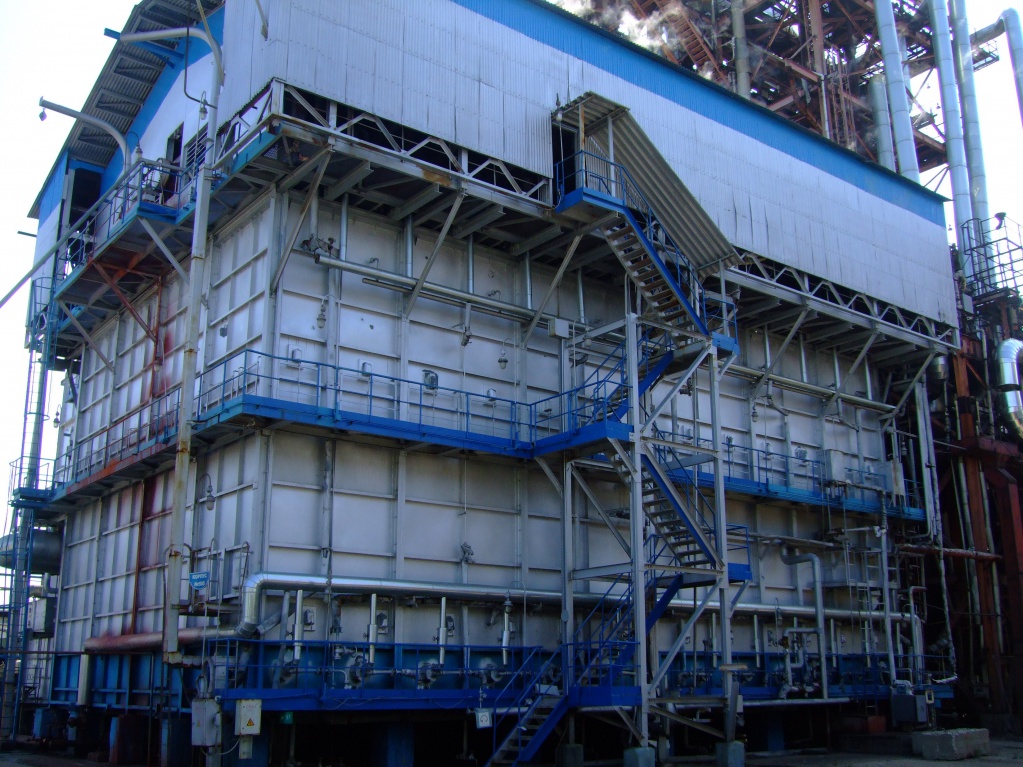

.jpg)

Заключение.

В данной статье автор с тридцати восьми летним опытом эксплуатации, проектирования и инжиниринга печей нефте- и газохимии, высказал свою точку зрения относительно существующего положения дел касательно эффективности работы печей на предприятиях Российской Федерации. Проблемы печей в части их эффективной работы есть, и их надо решать. Надеемся, что данная тема не оставит читателей равнодушными. Компания ООО «Арсенал Групп» намерена опубликовать в журнале «ХИМАГРЕГАТЫ» серию статей, посвященных эксплуатации печей и факельных систем. Ждем ваших отзывов, предложений, идей.

А.В. Буканин (ООО «Арсенал Групп»)

Календарь событий

Календарь событий

33-я международная специализированная выставка «Газ. Нефть. Технологии» пройдет с 20 по 23 мая 2025 года в Уфе

Дата проведения: 20.05.-23.05.2025

https://gntexpo.ru/

Интервью

Станислав Митрахович: "Было время, когда и 40 долларов за баррель считалось отличной ценой"