Определение причин повышенной вибрации центробежного компрессора

Соловьев А.Е. – ведущий инженер-диагност

Рызиков Е.С. – инженер диагност

Савоськин В.В. – Инженер по решениям и применению

Методологический подход Bently Nevada к диагностике критического оборудования

Диагностический сервис ставит целью определение неисправностей оборудования в наиболее ранее время, с предоставлением технически и экономически сбалансированных рекомендаций по инспекциям, ремонту и дальнейшей работе. В работе применяется два типа измерений – прямые и косвенные. К прямым измерениям относятся измерения физического состояния компонентов агрегата, они включают в себя амплитуду как общего уровня вибрации, так и отдельных векторных компонент (например, 1Х и 2Х), радиальное и осевое положение ротора, температуру подшипников, скорость вращения и пр. К косвенным измерениям относятся параметры работы агрегата как части системы, к ним относятся измерение мощности, температуры рабочих жидкостей, давления, расходов, эффективности установки. Для формирования полной картины неисправностей важно находить взаимосвязи данных прямых и косвенных измерений. Измеряемые вибрационные данные можно разделить на статические, т.е. мгновенные численные значения переменных, например, вектор и его параметры (амплитуда и абсолютная фаза – направление вектора), значение напряжения зазора, частота и пр., и динамические – форма волны и производные от нее графики (орбита, полный спектр, каскадный график).

Для измерения вибрации вала используются бесконтактные токовихревые датчики – такое измерение напрямую отражает реакцию системы на изменение силы/жесткости. В дополнении могут быть использованы датчики абсолютной вибрации, устанавливаемые на корпус агрегата. Для получения синхронных данных, т.е. данных, соотнесенных со скоростью вращения, необходим датчик Keyphasor® (один референсный сигнал фазы за оборот) для каждого валопровода с отличающейся скоростью вращения (изменение скорости при наличии редуктора/мультипликатора).

Вибрация определяется как реакция системы, имеющей определенную динамическую жесткость, на силу от внешнего и/или внутреннего воздействия. Многие дефекты имеют схожие симптомы, для точного определения дефектов необходимо собрать максимальное количество доступных данных на полной скорости под нагрузкой и без, старте агрегата и при его остановке.

Ниже будет рассмотрен пример решения проблемы Заказчика при использовании диагностического подхода Bently Nevada и при наличии правильного инструментального оснащения агрегата в совокупности с системами сбора и хранения данных.

История проблемы

Центробежный компрессор, используемый в производственной линии карбамида, представляет собой безрезервное оборудование, от нормальной работы которого зависит выпуск продукции. Агрегат состоит из паровой турбины, корпуса компрессора низкого давления, мультипликатора и корпусов среднего и высокого давления с номинальными скоростями вращения для тихоходного ряда ~ 9300 об/мин, для быстроходного ряда ~ 13500 об/мин.

На агрегате была проведена модернизация с заменой роторов низкого, среднего и высокого давления, а также была произведена замена подшипников на новые.

Агрегат оснащен токовихревыми датчиками для измерения радиальной и осевой вибрации и положения, датчиками Keyphasor® для сбора синхронных вибрационных данных, являющимися критическими для поведения полноценной вибрационной диагностики. Сигналы от датчиков приходят в систему мониторинга и защиты BN 3500.

.png)

Рисунок 1. Схема агрегата с обозначением корпусов и расположением токовихревых датчиков. Повышенная вибрация наблюдалась с обеих сторон КВД.

После выхода агрегата из ремонта и его пуска в работу на корпусе компрессора высокого давления наблюдались высокие уровни виброперемещения вала, близкие к уставке «Авария». Диагностическая команда Bently Nevada была приглашена для сопровождения нового пуска, определения причин повышенной вибрации компрессора и предоставления соответствующих рекомендаций о корректирующих действиях.

Для сбора данных о вибрационном состоянии агрегата и проведения анализа был использован переносной диагностический комплекс BN ADRE SXP. Он предоставляет возможность сбора одновременно 24 каналов синхронных вибрационных данных.

Анализ данных

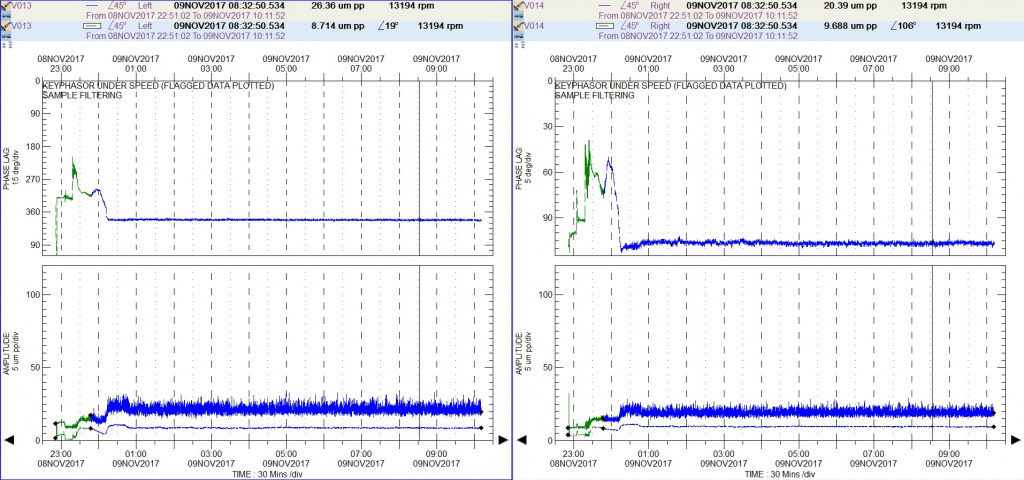

Анализ данных начинается с определения проблемного узла, наиболее простой и быстрый способ – тренды вибрации. На графиках трендов относительной вибрации ротора КВД видно, что вибрация увеличилась с обеих сторон агрегата на стационарном режиме работы (постоянная скорость вращения вала). На тренде видно, что при увеличении общего уровня вибрации, уровень компоненты 1Х остался практически неизменным, что говорит о появлении дополнительных вибрационных компонент (Рис.2).

Рисунок 2. Тренды относительной вибрации ротора КВД с приводной стороны (верхний график) и неприводной (нижний график). Зеленый цвет – пуск, синий – стационарный режим, красный – останов. Тренд представляет собой статические данные.

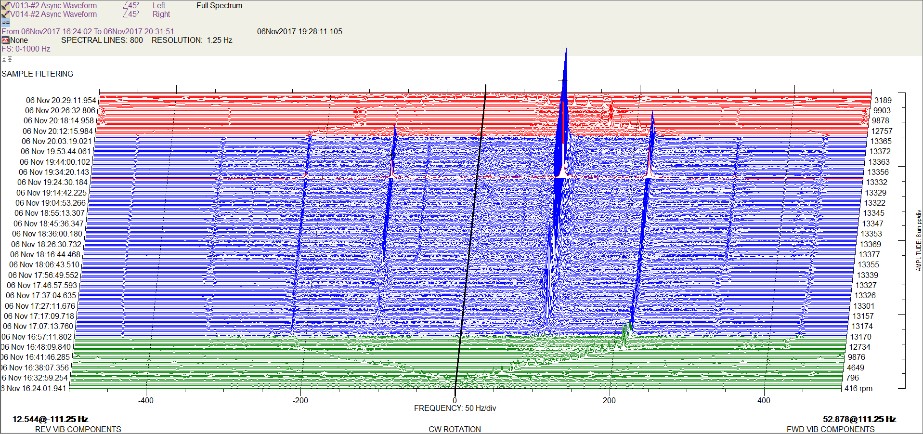

Для определения частотных компонент использовался водопадный график полного спектра (множество графиков полных спектров в зависимости от времени – каждая горизонтальная линия представляет собой полный спектр) и график орбиты (траектория движения вала в подшипниках).

Рисунок 3. Водопадные графики полного спектра ротора КВД с приводной стороны – верхний график, с неприводной – нижний. Данные графики – пример динамических данных.

На указанных графиках видно, что рост общего уровня относительной вибрации обусловлен появлением субсинхронной компоненты ~0.5Х с прямой прецессии (траектория движения вала на этой частоте совпадала с направлением вращения вала), характеры вибрации в обоих подшипниках похожи, больший уровень в подшипнике с приводной стороны. Так как частотное разрешение спектра зависит от ширины измеряемого диапазона и количества линий, для подтверждения информации о кратности субсинхронной компоненты были рассмотрены графики орбит. Очень важно сепарировать точно кратные субсинхронные компоненты (такие как 1/4Х, 1/3 или 1/2Х) и просто субсинхронные (0.48Х, 0.51Х), так как небольшая разницы в кратности относительно частоты вращения имеет решающее значение в определении дефекта оборудования.

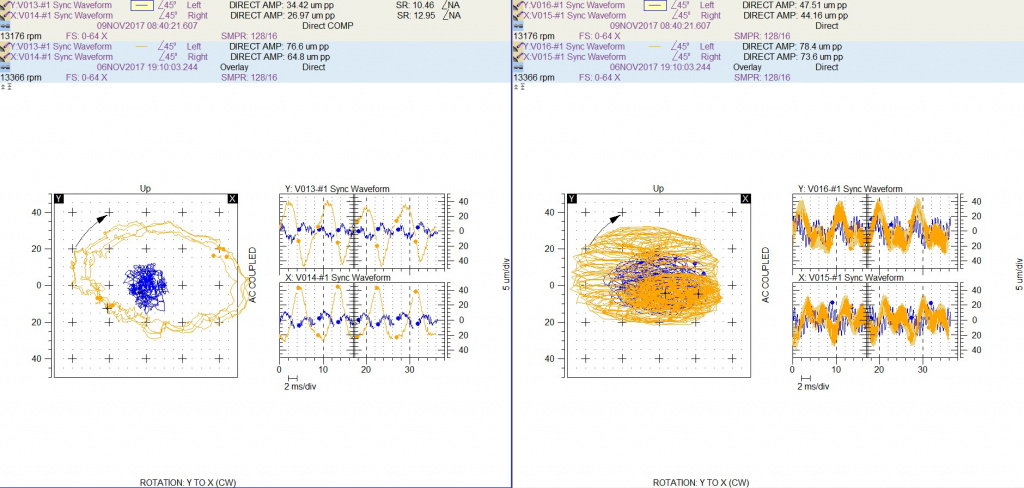

Рисунок 4. Скомпенсированные графики орбит ротора КВД при повышенной вибрации с приводной стороны – слева, с неприводной – справа. График орбиты – еще один пример динамических данных.

Графики орбит в данном случае предоставляют следующую важную информацию: субсинхронная компонента имеет частоту ровно 1/2Х, так как точки Keyphasor® от цикла к циклу не меняют своего положения (две дифференцированные группы точек на левом графике). На правом графике присутствует асинхронная некомпенсируемая помеха, обусловленная взаимной наводкой токовихревых датчиков (crosstalk effect), такое явление встречается, например, если при монтаже датчиков не были соблюдены установочные размеры, указанные в паспорте датчика.

Для того чтобы понять полную картину динамики вала в подшипниках, помимо вибрации, производится измерение положения вала в зазоре, отображаемое на графике центральной линии вала. График представлен в декартовых координатах и отображает множество точек, каждая из которых это координата центра линии вала в определённый момент времени, множество точек показывает как центральная линия вала изменяла свое положение относительно стенок подшипника (круг на графике). При сочетании вибрации и положения можно увидеть, где вал находится (положение равновесия под действием предварительных статических нагрузок) и как он перемещается (вибрация от действия динамических сил).

Рисунок 5. Положение вала КВД в зазоре подшипников с наложенной орбитой с приводной стороны – слева, с неприводной – справа. Примечание: из-за наличия асинхронной помехи с приводной стороны отсутствует наложение орбиты. Положение вала – статические данные – значение расстояния вала от датчика в определенные момент времени.

Из имеющихся данных можно сделать следующие выводы:

1. Присутствует повышенная вибрация вала КВД с обеих сторон с более высоким уровнем в подшипнике с приводной стороны.

2. Повышенный уровень вибрации обусловлен присутствием компоненты ровно ½Х с прямой прецессией и значительным уровнем амплитуды.

3. На датчиках с неприводной стороны вала присутствует ВЧ асинхронная помеха из-за взаимной наводки датчиков вибрации.

После анализа имеющихся данных были определены следующие возможные дефекты:

1. Задевания

2. Нестабильность рабочей среды

3. Ослабление жесткости опорной системы

Рассмотрим каждый из возможных дефектов подробнее. Задевание может вызывать появление компоненты ½ Х, если скорость работы ротора превышает модифицированную резонансную частоту в два раза. Примечание: резонансная частота модифицируется за счет временного увеличения упругой жёсткости системы в момент задевания.

Рисунок 6. Скомпенсированные полярные графики ротора КВД, DE – приводная сторона, NDE – неприводная сторона. На графике отображается изменение вектора – статические данные.

На графиках Боде (график показывает изменение амплитуды и фазы вектора вибрации в зависимости от скорости и/или времени – в данном случае вектора 1Х) видно наличие «локального» резонанса в диапазоне скоростей 5900 – 7300 об/мин (на резонансе фаза изменяется на 90º от первоначального значения), т.е. вдвое ниже рабочей скорости вращения. Однако по информации Производителя Оборудования паспортная резонансная частота данного ротора 16900 об/мин, т.е. этот ротор является «жестким» - работает ниже своего резонанса.

Нестабильность рабочей среды обычно не дает точных фракций от рабочей частоты вращения (таких как ½ Х), однако может создавать частоты очень близкие к ней, когда срыв потока образуется между лопатками рабочего колеса ротора и стационарными лопатками диффузора. Например, по причине осевой внутренней расцентровки, когда каналы роторной и статорной части не совпадают между собой.

По информации Заказчика все механические параметры опорной системы (зазоры/натяги, прилегания подшипников) находились в пределах допустимых значений.

Так как из имеющихся данных сложно дифференцировать одну причину, диагностической командой BN были даны рекомендации, охватывающие все 3 причины, т.к. это являлось экономически целесообразным – сразу проверить все возможности за одну инспекцию вместо того, чтобы ограничиться одной причиной, что, в данном случае, могло привести к повторному останову и вскрытию. Рекомендации были следующие:

1. Проверить натяги, зазоры и прилегания в обоих подшипниках КВД

2. Проверить взаимное осевое положение роторных и статорных каналов

3. Проверить ротор компрессора на следы задевания

4. Исправить установку токовихревых датчиков с не приводной стороны для устранения асинхронной помехи.

При инспекции было обнаружено следующее:

1. 2 мм внутренней осевой расцентровки из-за некорректной установки упорного подшипника, в результате чего поток газа из роторных каналов неправильно заходил в статорные каналы.

2. Увеличенный зазор в подшипниках (160 мкм вместо 120 мкм)

3. Вместо натяга крышек подшипников в 0.03 мм присутствовал зазор в 0.1 мм.

Таким образом, две из возможных причин вибрации (нестабильность и ослабление жесткости опорной системы) были обнаружено, но дополнительно, на торце ротора компрессора были обнаружены следы задевания.

Рисунок 7. Следы задевания на роторе компрессора.

Источником задевания был токовихревой датчик, это произошло от неправильного осевого положения ротора, таким образом датчик работал как «дополнительный» упорный подшипник.

Все обнаруженные несоответствия были исправлены (кроме асинхронной наводки с не приводной стороны) и компрессор был запущен в работу с допустимыми значениями вибрации и отсутствием субсинхронной компоненты.

Рисунок 8. Данные после диагностики и ремонта. Верхний график – тренд общего уровня и компоненты 1Х вибрации ротора КВД, средний график – водопадный график полного спектра, нижний – орбиты вала КВД (синий) с наложением орбит до диагностики и ремонта (оранжевый).

Наиболее вероятной причиной, согласно теории BN, являлось ослабление жесткости опорной системы, т.к. для формально «жесткого» ротора наблюдался резонанс, но интересно то, что все 3 возможные причины подтвердились на основании рассмотренной теории. Лучше учесть все вероятности, если данные не позволяют точно сепарировать проблему.

Резюме

Наиболее сложным при диагностике является анализ совместного проявления нескольких дефектов, когда характеристика вибрационного ответа невыраженная, и точный анализ требует дополнительных исследований. В таких случаях, необходимо рекомендовать действия, направленные как для уточнения причин неисправности, так и для устранения дефектов, причем скорейший возврат агрегата в работу должен быть главным приоритетом.

Полученные данные во время работы агрегата и в переходных режимах и знания теоретических особенностей динамики ротора не являются достаточными для определения дефектов конкретного агрегата, к ним необходимо добавить знания особенностей типов механизмов, их возможных дефектов и неполадок, а также опыт проведения ремонтных операций. Именно поэтому логотипом диагностической службы Bently Nevada является треугольник, демонстрирующий взаимную важность и связь компонент.

Рисунок 9. Взаимная связь компонент.

К особенностям диагностики критических машин следует отнести стоимость простоя агрегата, которая может достигать нескольких миллионов рублей в день, и отсутствие резервных агрегатов, которые могут заменить проблемный во время ремонта и диагностики. Поэтому главная задача состоит в максимально точном и максимально раннем обнаружении дефектов для успешного планирования ремонтов и минимизации простоя оборудования.

Критические агрегаты требуют постоянной диагностики состояния для определения и оценки дефектов ещё на этапе формирования, с последующей локализаций и планированием ремонтов и инспекций, именно поэтому агрегаты должны быть оснащены стационарными системами с полным набором датчиков. Диагностические системы должны использоваться для постоянного мониторинга квалифицированными специалистами, а система хранения данных должна быть построена таким образом, чтобы можно было произвести оценку и сравнения поведения агрегата на разных пусках и в разных условиях работы.

Краткий обзор технических решений Bently Nevada в области мониторинга и защиты агрегатов

В приведенном выше примере по диагностики динамического оборудования использовалась стационарная система защиты и мониторинга Bently Nevada 3500 и переносной диагностический комплекс ADRE, который включает аппаратную часть и диагностическое программное обеспечение. Такое техническое решение было обусловлено отсутствием у заказчика установленной диагностической программной платформы System 1. Основными недостатками такого подхода является то, что отсутствует «история» работы агрегата, которая может включать: информацию о состоянии агрегата на переходных режимах, количество циклов пусков/остановов и пр. Другой недостаток отсутствия стационарной системы – в случае аварийного останова агрегата для сбора данных портативной системой он должен быть запущен вновь (потенциально может быть очень опасно и может увеличить повреждения машины), или агрегат должен быть проинспектирован без предварительной диагностики (что потенциально добавляет объем работы и увеличивает потенциальные затраты). Таким образом, мы настоятельно рекомендуем оснащать критически важные агрегаты с установленной системой 3500 диагностической программной платформой System 1.

System 1 предназначена для диагностики как критически важного оборудования, так и вспомогательного. В зависимости от критичности оборудования, задач и стратегии по техническому обслуживанию можно выбрать следующие решения от Bently Nevada:

· 3500 – решение для защиты и диагностики критически важных агрегатов в основном с гидродинамическими подшипниками (в том числе поршневых компрессоров, гидроагрегатов, компрессоров)

· ADAPT (3701/40, 3701/44, 3701/55) – oнлайн системы защиты и диагностики критичного оборудования распределенной архитектуры. Данная линейка включает: противоразгонную защиту, решения для турбин на базе авиадвигателей, решения для гидроагрегатов, решения для общего оборудования.

· 2300 – онлайн система защиты и диагностики с ограниченным количеством каналов (4) для небольших машин, которым требуется защита.

· VbOnline Pro - система диагностики вспомогательного оборудования с подшипниками качения и зубчатыми передачами, является сканирующей системой.

· Ranger Pro – сканирующее беспроводное решение для диагностики вспомогательного оборудования

· SCOUT (серия 100, серия 200) – портативные виброизмерительные приборы

· ADRE – переносной вибродиагностический комплекс

Всё перечисленное выше оборудование интегрируется в диагностическую платформу System 1. Многолетний опыт эксплуатации систем BN привел к появлению новой системы Orbit 60, представление которой состоялось в сентябре 2019 года.

.png)

Рисунок 10. Orbit 60 Series - это система контроля состояния и защиты следующего поколения от компании Bently Nevada.

Orbit 60 Series - это система контроля состояния и защиты следующего поколения от компании Bently Nevada. Это система с распределенной архитектурой, которая собирает данные с оборудования и предоставляет их операторам для аналитики и определения состояния агрегатов. Отличительные характеристики системы:

· Единая система для онлайн-мониторинга как для критически важных, так и для общепромышленных решений.

· Кибербезопасность — это первая система мониторинга оборудования с интегрированным решением по кибербезопасности (со встроенным диодом данных), с подключением к System 1 для проактивного мониторинга и диагностики. Соответствует ISA 62443

· Расширенная аналитика - возможность обработки сигналов в 100 раз выше, чем в аналогичных системах, что позволяет предоставлять высокоточные данные с агрегатов с большой скоростью.

· Масштабируемость - Orbit 60 Series имеет гибкую и масштабируемую архитектуру с модульной системой удаленного ввода-вывода и может подключаться к широкому спектру агрегатов, от критически важных, до вспомогательных, что делает его идеальной платформой для расширения.

· Универсальность - благодаря 80 динамическим каналам, которые могут подключаться ко всем типам агрегатов, по сравнению со средним показателем в отрасли равным 50, и меньшему физическому размеру, серия Orbit 60 имеет применение от нефтяной и газовой промышленности до энергетики, возобновляемых источников энергии и в других отраслях.

Календарь событий

Календарь событий