Новые технологии акустико-эмиссионного контроля при диагностике объектов нефтегазового комплекса

Кузьмин А.Н., Жуков А.В., Аксельрод Е.Г., Шитов Д.В., Кац В.А., Давыдова Д.Г.

ООО «Стратегия НК», Екатеринбург

Возможность метода акустико-эмиссионного контроля (АЭК) по выявлению опасных развивающихся дефектов в металлоконструкциях не вызывает сомнений. Однако на практике по-прежнему использование метода АЭ связано с набором существенных ограничений, с которыми сталкиваются производители оборудования, а также диагностические и экспертные организации, занимающиеся предоставлением услуг в области АЭК. В статье анализируются проблемы метода АЭ применительно к опасным производственным объектам (ОПО)нефтегазового комплекса. Указывается, что рассмотренные ограничения носят аппаратурный и методический характер и должны предусматривать комплексное решение в составе технологии АЭК. На примерах реальных ОПО предложены способы минимизации рассматриваемых проблем метода АЭ. Есть основания полагать, что предложенные методические решения могут быть успешно применены не только на практике, но и при разработке отраслевых методических документов.

Введение

Опасные производственные объекты на химических, нефтехимических и газовых предприятиях топливно-энергетического комплекса в течение всего срока эксплуатации работают в широком диапазоне температурно-силовых режимов и постоянно подвергаются воздействию различного рода агрессивных факторов, в результате чего рост повреждений в материале сосудов и аппаратов давления, резервуарах, трубопроводах, силовых и термокомпенсирующих элементах металлоконструкций может иметь неравномерный, резко ускоряющийся характер [1]. Достоверное диагностирование технического состояния таких объектов невозможно осуществить без надежных интегральных методов неразрушающего контроля (НК) зарождающихся дефектов [2], одним из ведущих среди которых является метод акустической эмиссии (АЭ) [3].

Достоинства акустико-эмиссионного контроля (АЭК) хорошо известны:

· объект контролируется целиком, включая труднодоступные области;

· контроль можно проводить без вывода объекта из эксплуатации, часто на рабочих режимах, без принудительного изменения давления;

· метод дает возможность не только выявлять, но и классифицировать по степени опасности развивающиеся дефекты.

Многолетний опыт применения АЭК для опасных производственных объектов нефтегазового комплекса [3,5,9,15] показал, что наиболее характерными источниками акустической эмиссии являются:

· процессы развития трещин, включая трение берегов трещины и разрушение продуктов коррозии в полости трещины;

· разрушение и отслоение в материале конструкции шлаковых и других неметаллических включений;

· утечки через сквозные дефекты, разуплотненную запорную арматуру, фланцы и заглушки;

· процессы химической и электрохимической коррозии.

Дополнительные сложности при диагностировании создают многочисленные источники шума, неизбежного в условиях производства, которые кардинально влияют на результаты АЭК и их интерпретацию.

Существует ряд методических неопределенностей, с которыми каждый специалист-практик по АЭК неизменно сталкивается при проведении контроля. Так для трубопроводов (ТП) наземной или подземной прокладки, с различным типом транспортируемой среды:

· отсутствуют или не всегда корректны методические рекомендации по выбору типа датчиков – преобразователей акустической эмиссии (ПАЭ);

· отсутствуют рекомендации по выбору оптимального расстояния между ПАЭ, учитывающие условия распространения и затухания сигнала АЭ в материале конкретного ТП;

· требуются помехоустойчивые алгоритмы для надежного выделения полезного АЭ сигнала из сигнала помехи в реальном времени и в широком диапазоне отношений сигнал/ шум;

· критерии оценки степени опасности дефектов, предписываемые в действующей нормативно-технической документации (НТД), недостаточно детализированы, что не позволяет достоверно оценивать класс опасности выявленного источника АЭ на конкретном объекте.

В этой связи разработка специализированных технологий АЭ контроля объектов нефтегазового комплекса представляется актуальной задачей, не решенной на сегодняшний день. В настоящей работе сформулированы основные подходы к решению перечисленных выше проблем, представлены и обоснованы современные аппаратурные способы и методические приемы для повышения достоверности и качества АЭК.

Выбор преобразователей для АЭ контроля

По нашему мнению, использование на практике универсальных широкополосных ПАЭ существенно искажает результаты контроля различных ОПО, в некоторых случаях применение таких датчиков вообще не имеет смысла. В 90% случаев АЭ контроль проводится на тонкостенных объектах контроля (ОК) с толщиной стенки 3–50 мм, расстояние между преобразователями составляет метры и десятки метров, соответственно используются нормальные волны (волны Лэмба), скорость которых зависит от частоты и толщины волновода; для типичных рабочих частот ПАЭ 30–500 кГц длины волн лежат в диапазоне от 5 до 170 мм. Корректность контроля и точность определения координат от дефектов напрямую зависит от выбора рабочего частотного диапазона полосового фильтра и соответствующих этому диапазону характеристик приемного преобразователя АЭ [4].

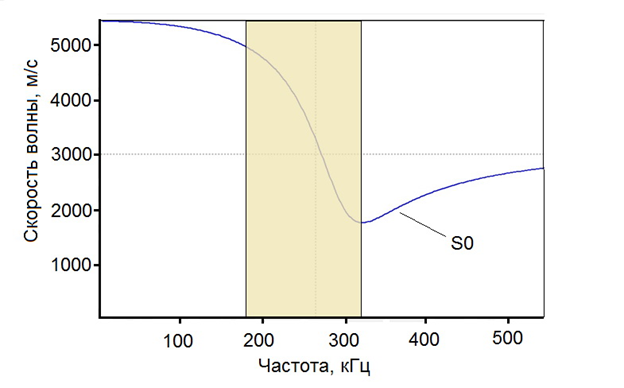

Различают симметричные Sn и антисимметричные An моды нормальной волны. Как правило, в ОК распространяется линейная комбинация мод различного порядка, при этом основную часть энергии переносят нулевые моды A0 и S0. Поэтому в качестве характерных и основных мод волнового пакета, составляющего сигнал АЭ в тонкостенном ОК, принято рассматривать две начальные нулевые моды нормальных волн Лэмба.

Особенностью данного типа волн является то, что они отличаются сильной дисперсией –скорость и затухание сигнала зависит от его частоты. Поэтому различные частотные составляющие сигнала приходят на удаленный от источника АЭ приемный преобразователь с разбросом в десятки и сотни микросекунд, что существенно снижает точность локации источника. В порядке подготовки к контролю АЭ-специалисту следует оценить дисперсию и затухание используемых волн, влияние толщины и кривизны стенок ОК, характеристики материала ОК и после этого выбрать диапазон частот фильтра и соответствующий ему тип ПАЭ [5]. Но в НТД такие требования не прописаны, и при АЭК натурных объектов этому вопросу внимание, как правило, не уделяется.

Рисунок 1. Пример цифровой АЭ системы A-Line 32 DDM семейства Лель пр-ва фирмы «Интерюнис IT», Москва

В настоящее время большая часть серийно выпускаемых измерительных систем АЭ комплектуется одним универсальным типом ПАЭ. Так распространенная на сегодняшний день АЭ система A-Line 32D пр-ва фирмы «Интерюнис-IT», г. Москва (рис. 1) поставляется в комплексе с резонансными широкополосными ПАЭ типа GT 200 (ООО «ГлобалТест», г. Саров). Предлагаемые на рынке аналоги серийных ПАЭ других производителей имеют схожие с GT 200 параметры. Нами были проведены эксперименты, которые показали необходимость использования для контроля ТП специализированных ПАЭ, которые:

· корректно адаптированы к условиям эксплуатации ОК;

· сконструированы с учетом марки стали, толщины стенки ОК, типа транспортируемой среды и т.д.

В качестве примера рассмотрим 17-метровый участок технологического трубопровода, сталь 17Г1С, Ø 520 мм, толщина стенки 8 мм с выявленными дефектами, находящимися на расстояниях L1=1,5 м и L2=7,5 м от начала участка, АЭ система A-Line 32DDM, полоса пропускания фильтра 30 – 250 кГц, ПАЭ GT200 – серийные и SNK-15 – специализированные для контроля протяженных участков трубопроводов (рис. 2).

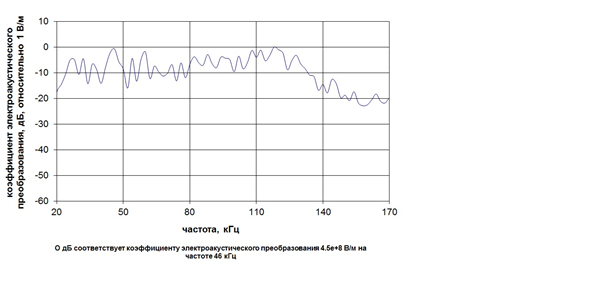

Рисунок 2. Преобразователь акустической эмиссии SNK-15, разработанный для протяженных трубопроводных объектов: выше - АЧХ продольной волны; ниже - внешний вид.

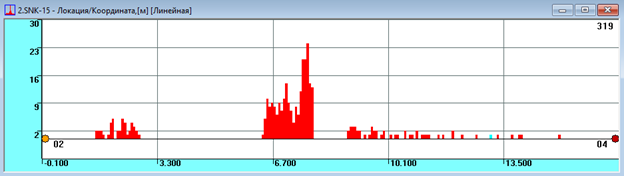

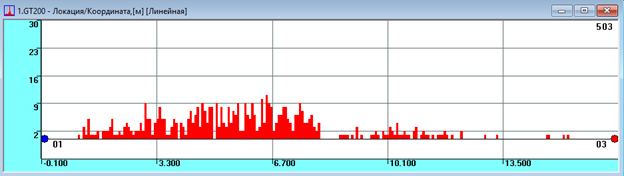

Данные с датчиков обоих типов снимались одновременно. Локации сигналов АЭ (рис. 3), полученные с использованием специализированных ПАЭ SNK-15 (выше), позволяют достаточно точно определить местоположение дефектов, тогда как для стандартных GT200 (ниже) результаты сложно трактовать однозначно. Дело в том, что ПАЭ GT200 спроектирован с резонансными частотами 180 и 240 кГц, а дисперсионная кривая доминирующей моды S0, рассчитанная для условий эксперимента (рис. 4), имеет максимальную дисперсию скорости в том же частотном диапазоне 180 - 320 кГц. Именно совпадение резонансных частот ПАЭ GT200 – вполне успешно применяемого в других случаях АЭК – с диапазоном частот сильной дисперсии доминирующей моды So для данного трубопровода и привело к неопределенности картины локации источника АЭ.

Рисунок 3. Локационные диаграммы участка технологического трубопровода с дефектами АЭ II-го класса опасности, полученные в рамках синхронной записи для разных типов преобразователей: выше - SNK-15 (Стратегия НК, Екатеринбург); ниже - GT-200 (Глобал тест, Саров).

Рисунок 4. Дисперсионная кривая зависимости скорости симметричной моды So волны Лемба от частоты полосы пропускания фильтра. Выделенной цветом полосе частот соответствует участок наибольшей неоднородности скорости моды So

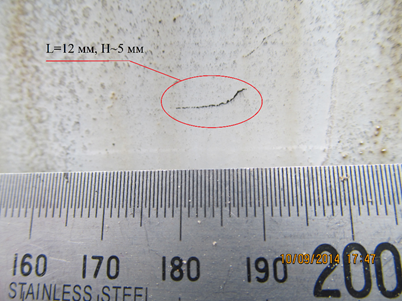

Параметры разработанного нами ПАЭ рассчитывались таким образом, чтобы спектр мощности поступающего на вход датчика сигнала приходился на полосу частот 30 - 150 кГц, в котором дисперсия скорости составляющих типов волн Лэмба сигнала АЭ далека от максимальных значений. Для протяженных ОК точность лоцирования источников АЭ по сравнению с серийными аналогами ПАЭ увеличилась при этом более чем в 2,5 раза. Для приведенного выше примера (рис. 3) местоположение дефекта хорошо согласуется с результатами эксперимента, наибольшему максимуму локаций на представленной для SNK-15 диаграмме отвечает обнаруженный источник АЭ 2-го класса опасности. Выявленный дефект (рис. 5) представляет собой сеть усталостных трещин, развивающихся по типу коррозионного растрескивания под напряжением.

Рисунок 5. Дефект коррозионного растрескивания под напряжением технологического трубопровода, соответствующий обнаруженному источнику АЭ II-го класса опасности

Целенаправленный подбор геометрических параметров пьезоэлемента датчика, материала демпфирующего слоя и толщины протектора, выбор более узкой рабочей полосы частот [6] позволил минимизировать ошибки лоцирования сигнала при АЭ контроле, повысить чувствительность и помехозащищенность ПАЭ. Еще раз подчеркнем, что выбор датчиков имеет принципиальное значение при разработке методик и технологических карт проведения акустико-эмиссионного контроля конкретных типов ОПО.

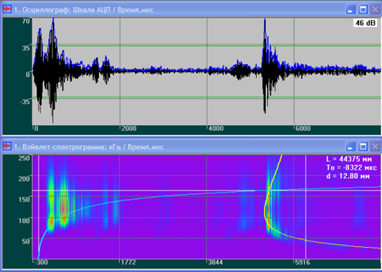

Рисунок 6. АЭ сигнал, зарегистрированный на расстоянии 42,3 метра от электронного имитатора сигнала АЭ A-Line. Амплитуда сигнала излучателя – 20 В. Объект контроля – подземный магистральный газопровод диаметром 1020 мм, толщиной стенки 14 мм, материал стали 17Г1С с двухслойной изоляцией поликен: выше – осциллограмма сигнала, ниже – соответствующая Вейвлет-спектрограмма. Данные получены из программы A-Line OSC

Выбор оптимального расстояния между ПАЭ при контроле протяженных объектов

В действующей НТД отсутствуют четкие рекомендации о необходимости определения расстояния между соседними ПАЭ. На практике же для определения предельно допустимого расстояния между устанавливаемыми на ОК датчиками используют данные по затуханию поверхностных типов волн. Имитатор Су-Нильсена помещают вблизи ПАЭ и измеряют время прихода сигналов АЭ, полученных от слома грифеля цангового карандаша.

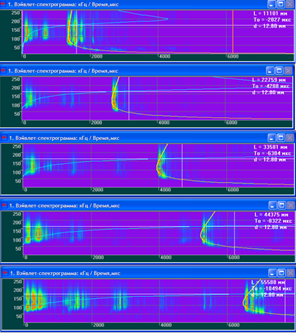

Как уже упоминалось, наиболее эффективными регистрируемыми модами волнового пакета, распространяющего в материале от единичного события источника АЭ в дальней волновой зоне, являются волны Лэмба нулевых порядков, затухание которых зависит от материала трубопровода, свойства грунта, типа и состояния изоляционного покрытия, и т.д. Для трубопроводов, лежащих на поверхности земли, можно зарегистрировать сигнал АЭ от единичной развивающейся трещины на предельном расстоянии до 100 м, для подземных участков трубопроводов в изоляции этот параметр может изменяться в весьма широких пределах от 10 до 100 м [7]. Проведенные нами исследования также показали [5], что в зависимости от типа изоляционного покрытия ТП коэффициент затухания сигнала АЭ для одних и тех же типов труб, а значит и эффективное расстояние между ПАЭ может изменяться в несколько раз. Поэтому вопрос предварительной оценки специалистами эффективного расстояния между ПАЭ при контроле ОПО имеет принципиальное значение.

Для анализа свойств распространяющихся в материале сигналов АЭ в ОПО нами используется стандартное программное обеспечение (ПО) A-Line OSC-N, разрабатываемое и поставляемое производителем Интерюнис-IT совместно с системами A-Line 32D. Реализованный в рамках данного ПО алгоритм построения реальных спектрограмм сигнала АЭ основывается на Вейвлет преобразовании и в последних версиях на преобразовании Вигнера - частном случае преобразования Фурье [4].

Последующее наложение на полученные спектрограммы расчетных дисперсионных кривых начальных порядков симметричных и антисимметричных мод волн Лэмба позволяет делать обоснованные выводы об участвующих в излучении эффективных типов волн.

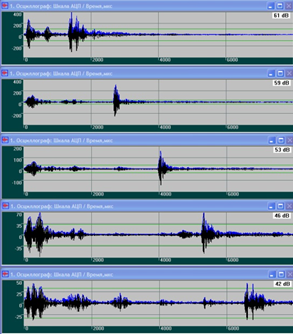

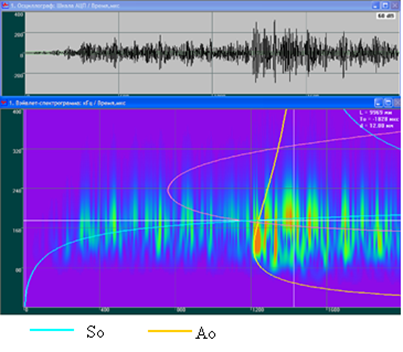

Рисунок 7. Преобразование сигнала АЭ с изменением расстояния от источника. Полоса пропускания фильтра аппаратуры на входе сигнала АЭ: 30 – 500 KHz. Расстояние от источника АЭ до приемного преобразователя, метры: а – 11; б – 22; в – 33; г – 44; д – 56. Слева – осциллограммы сигнала, справа – соответствующие Вейалет-спектрограммы. Данные получены из программы A-Line OSC

Рассмотрим некоторые экспериментальные данные на примере подземного участка магистрального трубопровода из легированной стали с газовой средой, Ø 1020 мм, толщиной стенки 14 мм и двухслойной пленочной изоляцией. В качестве имитирующего модуля сигнала АЭ от трещиноподобного дефекта в эксперименте использован серийный электронный имитатор A-Line со специализированным ПАЭ типа LD-9 производства ООО СКБ «Пьезотех», расположенный на расстоянии 45 м от приемного ПАЭ. Максимум мощности генерируемого сигнала ПАЭ типа LD-9 смещен в низкочастотную область спектра и находится в диапазоне 60 - 90 кГц. Существенная часть энергии имитирующего сигнала АЭ при этом приходилась на генерацию начальных компонент волн Лэмба [4].

Осциллограмма сигнала АЭ от дефекта (рис. 6) состоит из двух явных максимумов, расстояние между которыми определяется различиями в скорости их распространения, соответствующая Вейвлет-спектрограмма сигнала на рис. 6 ниже также была рассчитана в пакете A-Line OSC-N. Видно, что экспериментальный сигнал на спектрограмме с ростом расстояния от источника разделяется на две характерные моды, для которых рассчитаны и приведены соответствующие дисперсионные кривые волн Лэмба Aо и Sо. При этом спектрограммы и наложенные дисперсионные кривые на рис.6 качественно согласуются, а рассчитанное в ПО расстояние до источника по дисперсионным кривым близко к реальному значению, что в совокупности позволяет делать вывод о природе излучаемых волн.

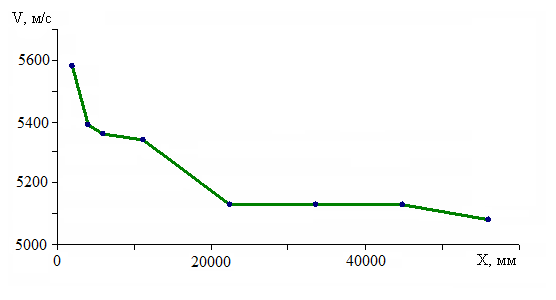

Рисунок 8. Характеристики распространения сигнала АЭ в зависимости от расстояния между источником и преобразователем: выше – затухание; ниже – скорость волны.

В тех же условиях эксперимента определены зависимости затухания и скорости распространения сигнала АЭ от имитатора от расстояния между излучателем и приемником, обе функции имеют ярко выраженный нелинейный характер. Моды Aо и Sо равномерно расходятся (рис. 7), практически не претерпевая существенных изменений при 10<X<60. Коэффициент затухания и скорость на рис. 8 уменьшаются при Х<20 м и практически постоянны при Х>20 м. Полученный важный экспериментальный результат подтверждает ранее высказываемые соображения [8] о том, что параметры приема сигнала в ближней (расстояние между ближайшими ПАЭ сравнимо с длиной волны от источника) и дальней волновой зоне существенно отличаются.

Таким образом, вопреки рекомендациям НТД, определяемое значение коэффициента затухания сигнала АЭ от имитатора в ближней волновой зоне не может быть корректно применено для оценки эффективного расстояния между преобразователями АЭ на протяженном ОК. Данный вывод влечет за собой необходимость проведения на каждом типе ТП соответствующих калибровочных экспериментов по определению предельно допустимого расстояния между ПАЭ. Методика этих измерений основывается на применении электронного имитатора сигнала АЭ, разрабатывается специалистами заранее и содержится в технологической карте проведения АЭ контроля.

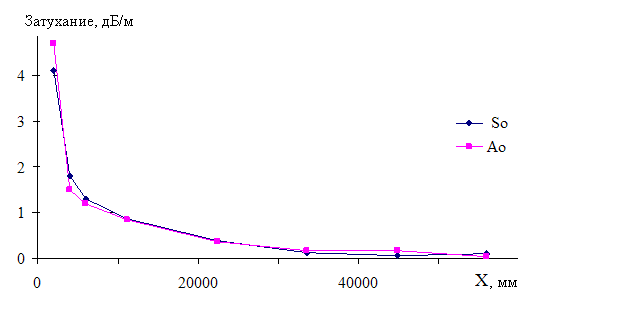

Корректность методических принципов, положенных в основу определения эффективного расстояния между ПАЭ на объекте, проверялась нами неоднократно на реальных дефектах ОПО. Так для участка технологического газопровода высокого давления проведенная в ходе подготовки к АЭК оценка эффективного расстояния между ПАЭ составила порядка 70 м. Выявленный в результате последующего АЭ контроля этого газопровода источник 2-го класса опасности, был идентифицирован как усталостная трещина основного металла (рис. 9 вверху). На идентифицированных в процессе постобработки данных АЭ осциллограмме и спектрограмме выявленного источника (рис. 9 внизу) видно, что сигнал от развивающегося дефекта действительно может быть обнаружен на расстоянии ~ 60 м, поскольку для наиболее дальнодействующей моды Ао заданный порог дискриминации явно превышен.

Полученный результат подтвердил возможность проведения достоверного АЭ контроля трубопроводов подземной прокладки с газовой средой и пленочной изоляцией усиленного типа при расстояниях между устанавливаемыми ПАЭ до 60 м и был успешно применен нами при АЭК участков подземных магистральных газопроводов с большими сроками эксплуатации [9]. Продемонстрированная возможность выявления наиболее опасных для эксплуатации развивающихся дефектов усталостного типа, а также стресс-коррозионных дефектов, в том числе и на ранних стадиях развития, критически важна для безопасной эксплуатации ОПО.

Рисунок 9. Исследование сигнала АЭ от реального дефекта на технологическом трубопроводе при проведении эксперимента в режиме мониторинга: выше – вид исследуемого дефекта, усталостная трещина в основном металле трубопровода; ниже – осциллограмма (вверху) и Вейвлет-спектрограмма (внизу), полученные с преобразователя, находившимся на расстоянии 62,8 метра от дефекта

Критерии оценки степени опасности источников АЭ

Следующим немаловажным фактором при контроле ОПО является корректность определения класса опасности обнаруженного на объекте источника АЭ. Анализ системы классификации источников АЭ [10] показал, что большая часть критериев носит качественный или узкоспециальный характер (критерий кода ASME, система классификации источников АЭ в технологии MONPAC) и для задач контроля конкретных ОПО ограничено применимы или не применимы вовсе. Широко используемый на практике наиболее простой амплитудный критерий слабо применим при установленном высоком пороге дискриминации, изменяющемся в процессе контроля соотношении сигнал/шума и слабой помехоустойчивости принимаемых сигналов при АЭК трубопроводов в процессе эксплуатации.

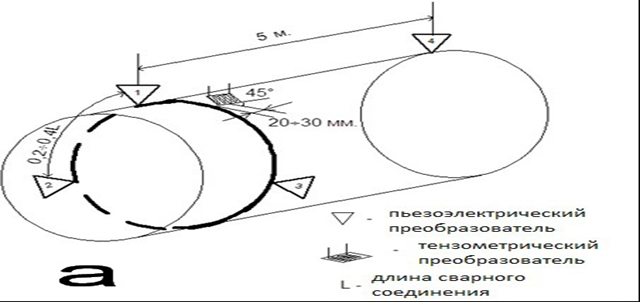

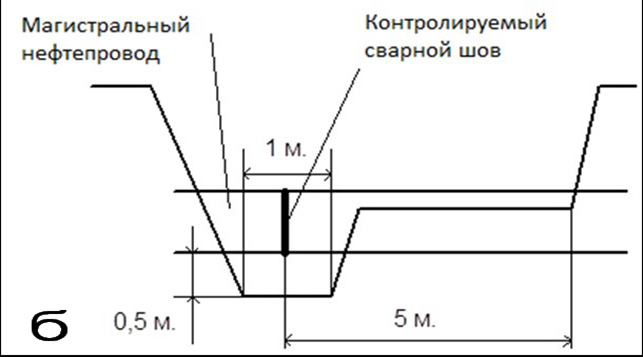

Рисунок 10. Методика проведения АЭК локального дефектного сварного соединения магистрального нефтепровода: а – фото контроля; б – схема установки регистрирующих датчиков на объект контроля; в – схема подготовки шурфа для проведения диагностических работ

Кроме того, использование одного информативного параметра - амплитуды – явно недостаточно при наличии в потоке событий АЭ большого числа нестационарных помех. Многолетний опыт обследований показал, что такая практика приводит к серьезным ошибкам и пропускам опасных дефектов в результате АЭК, поэтому обоснование выбора критерия в каждом конкретном случае является важной составной частью методики проведения АЭК. В случае рассматриваемых в статье ОПО есть основания полагать, что наиболее подходящим для АЭК является интегрально-динамический критерий (ИДК) по стандарту NDIS 2412-80 [10], в котором учтены:

· избирательность событий АЭ, участвующих при оценке класса опасности источников АЭ по принципу лоцирования сигнала;

· необходимость оценки класса опасности по более, чем одному параметру.

С целью повышения достоверности и качества АЭ контроля упомянутый ИДК был нами усовершенствован и доработан. В качестве исходных событий для ИДК выбирались сигналы АЭ, которые участвуют в лоцировании источников, соответствующих опасным развивающимся дефектам. При этом вероятность влияния на итоговый результат многочисленных стационарных и нестационарных помех, резко ухудшающих качество контроля, существенно минимизируется.

Рассмотри основные особенности использованного нами критерия. Параметрами критерия NDIS являются средний радиус R и коэффициент концентрации C=Ni/R2 отдельного источника АЭ, где Ni – общее число событий для каждого источника АЭ. В нашем случае эти параметры определялись не по средним статистическим значениям зарегистрированных событий от источника, как рекомендовано в стандарте 2412-80, а по среднему радиусу зоны локации Rср этого источника. При использовании сиcтемы A-Line величина Rср определялась численно по специально разработанному алгоритму на основе заданных экспериментально пространственных координат лоцируемых для данного источника импульсов, тогда Cопо= Ni /Rср2.

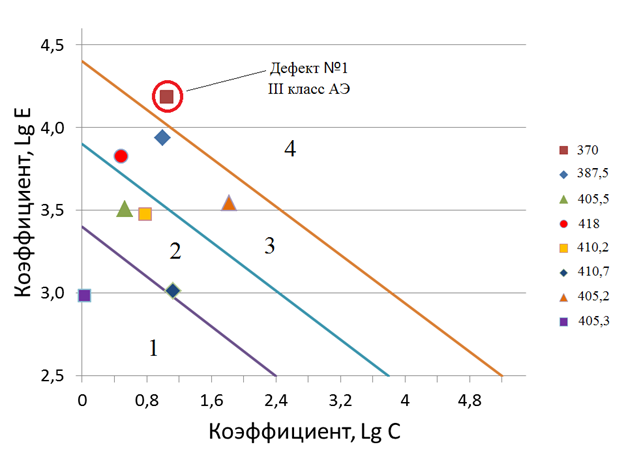

Для суммарной энергии источника Ei = ∑_(k=1) K(Ak)2 Nk вместо квадрата амплитуды единичного сигнала Ak2 был использован более подходящий интегральный параметр энергии единичного сигнала АЭ Wi, определяемый в программе A-Line, как функция амплитуды и длительности единичного сигнала АЭ, т.е. Wi = ∑k=1K Wk Nk. Этот же параметр (вместо рекомендованной амплитуды) был использован при расчете динамики энерговыделения P на основе разработанного алгоритма оценки эволюционных свойств сигнала АЭ. Положение разграничивающих линий на диаграмме ранга источника (рис. 11) определялось согласно рекомендациям 2412-80 предварительными экспериментами. Корректность расчетов по адаптированному критерию NDIS подтверждалась экспериментально: в местах лоцирования обнаруженных источников АЭ проводился контроль локальными методами НК.

Рисунок 11. Пример распределения опасных развивающихся дефектов кольцевых сварных соединений по рангу источников АЭ в соответствии с требованиями стандарта NDIS 2414 – 80. Пояснения в тексте

Рассмотрим пример применения усовершенствованного критерия NDIS на реальном ОПО – участке технологического нефтепровода (рис. 10а) протяженность около 30 км с обнаруженными в ходе проведения предыдущих обследований дефектами кольцевых сварных соединений. Исследуемый участок нефтепровода (НП) на момент контроля эксплуатировался более 40 лет. АЭК дефектов НП осуществлялся в режиме мониторинга на рабочих параметрах эксплуатации НП [8]. Схема проведения контроля показана на рис. 10 б, в. Выбор мест установки ПАЭ на НП определялся необходимостью настройки оптимальных линейной и плоскостной треугольной схем локации [3] для точного определения местоположения источника АЭ, соответствующего ранее выявленному дефекту. Дополнительно к ПАЭ на верхней образующей НП устанавливался тензометрический преобразователь для контроля пульсаций внутреннего давления транспортируемого продукта на рабочих параметрах эксплуатации. Априорные знания о типе, размерах и местоположении дефектов в кольцевых сварных соединениях позволили сопоставить координаты регистрируемых источников АЭ и собственно дефектов.

Рассмотрим результаты контроля для выборки из 8 характерных дефектов, которые обозначены в легенде диаграммы справа посередине (рис. 11) знаком и цветом. Для наглядности в легенде каждому дефекту соответствует реальный вдольтрассовый километраж, привязанный к технологическим схемам прокладки нефтепровода. Видно, что дефекты разнесены на достаточно длительные расстояния и не оказывали влияния друг на друга в процессе контроля. Положение точки на плоскости в координатах LgC – LgE определяется в рамках стандарта по данным табл. 1 и обозначает ранг каждого обнаруженного источника АЭ. Номера областей ранга источников с разделяющими границами показаны также на рисунке 11.

|

Параметр для расчета критерия |

Обозначение |

Величина |

|

Радиус зоны локации, мм |

R |

150 |

|

Число локаций |

N |

236 |

|

Коэффициент концентрации источника по локации |

Lg C |

1,049 |

|

Суммарная энергия, отн.ед. |

Lg E |

4,186 |

|

Ранг источника |

Ранг |

4 |

|

Динамика энерговыделения |

P |

1,032 |

|

Тип источника |

Тип |

3 |

Расчет динамики энерговыделения Р позволяет определить требуемый тип источника АЭ (табл. 2). Последний в совокупности с рангом позволяет численно оценить класс опасности источника АЭ по данным табл. 3.

|

Р |

Тип |

|

Р << 1 |

1 |

|

Р < 1 |

2 |

|

Р = 1 |

3 |

|

Р > 1 |

4 |

|

Тип P |

Ранг Lg E-LgC |

|||

|

|

1 |

2 |

3 |

4 |

|

1 |

I |

I |

II |

III |

|

2 |

I |

II |

II |

III |

|

3 |

I |

II |

III |

III |

|

4 |

I |

III |

IV |

IV |

Таблица 3. Итоговое определение класса опасности источника АЭ по критерию NDIS

Большая часть дефектов имела характер усталостных развивающихся трещин, образовавшихся в результате длительной эксплуатации. Результаты эксперимента позволили в итоге сформировать граничные условия критерия NDIS для методики оценки степени опасности разрушений на реальных ОПО и обосновать эффективность его применения на практике.

Выводы:

Существующие на сегодняшний день принципы и подходы проведения АЭ контроля ОПО нефтегазового комплекса, находящихся в эксплуатации, недостаточны для полноценного и достоверного контроля таких объектов. В статье сформулированы пути решения выявленных проблем, которые сводятся к следующему:

АЭ контроль различных типов ОПО должен производиться с использованием специализированных преобразователей АЭ, которые сконструированы с учетом марки стали, толщины стенки ОК, типа транспортируемой среды и т.д. и корректно адаптированы к условиям эксплуатации. На примере специализированного ПАЭ SNK-15 (ООО «Стратегия НК») показано, что чувствительность контроля и точность определения координат источников АЭ повышается в разы.

Экспериментально обоснованы предельно допустимые расстояния между соседними ПАЭ при АЭ контроле протяженных линейных объектов, изложены методические принципы проведения соответствующих калибровочных экспериментов.

Предложен интегрально-динамический критерий NDIS оценки степени опасности источников АЭ, выявленных в ходе контроля. Показана возможность корректной адаптации предложенного критерия к контролю локальных дефектных участков магистральных нефтепродуктопроводов.

Совокупность представленных решений позволяет достигнуть на практике существенного улучшения результатов АЭ контроля широкого спектра объектов нефтегазового комплекса.

Литература:

Ботвина Л.Р. Кинетика разрушения конструкционных материалов. – М: Наука, 1989. – 230 с.

Гриб В.В. Диагностика технического состояния оборудования нефтегазохимических производств. – М: ЦНИИТЭнефтехим, 1998. – 180 с.

Баранов В.М., Гриценко А.И., Карасевич А.М. Акустическая диагностика и контроль на предприятиях топливно-энергетического комплекса. – М: Наука, 1998. – 304 с.

Терентьев Д.А., Елизаров С.В. Вейвлет-анализ сигналов АЭ в тонкостенных объектах. ООО «ИНТЕРЮНИС», г. Москва, С. 15

Кузьмин А.Н., Жуков А.В. и др. Практическая оценка метода акустической эмиссии на технологических газопроводах. // В мире НК. 2008, №3 (41), С. 24-26.

Жуков А.В. Повышение точности определения координат АЭ источников при контроле магистральных газопроводов. // В мире НК. 2015, №3 (18), С.19-21.

Буденков Г.А., Недзвецкая О.В. и др. Оценка возможностей метода акустической эмиссии при контроле магистральных трубопроводов. // Дефектоскопия. 2002, №2, С. 29-36.

Кузьмин А.Н., Жуков А.В. и др. Совершенствование методики диагностики трубопроводов с применением метода акустической эмиссии. // В мире НК. 2009, №4 (46), С. 5-9.

Созонов П.М., Кузьмин А.Н., Жуков А.В. и др. Выявление и оценка степени опасности стресс-коррозионных дефектов объектов магистральных трубопроводов с применением метода акустической эмиссии на предприятиях ПАО «Газпром». // Территория Нефтегаз. 2015, №12, С. 75-84.

ПБ 03-593-03 «Правила организации и проведения акустико-эмиссионного контроля сосудов, аппаратов, котлов и технологических трубопроводов». М., ПИО ОБТ, 2003.

Продолжение – в №1 (41) журнала «ХИМАГРЕГАТЫ»

Календарь событий

Календарь событий